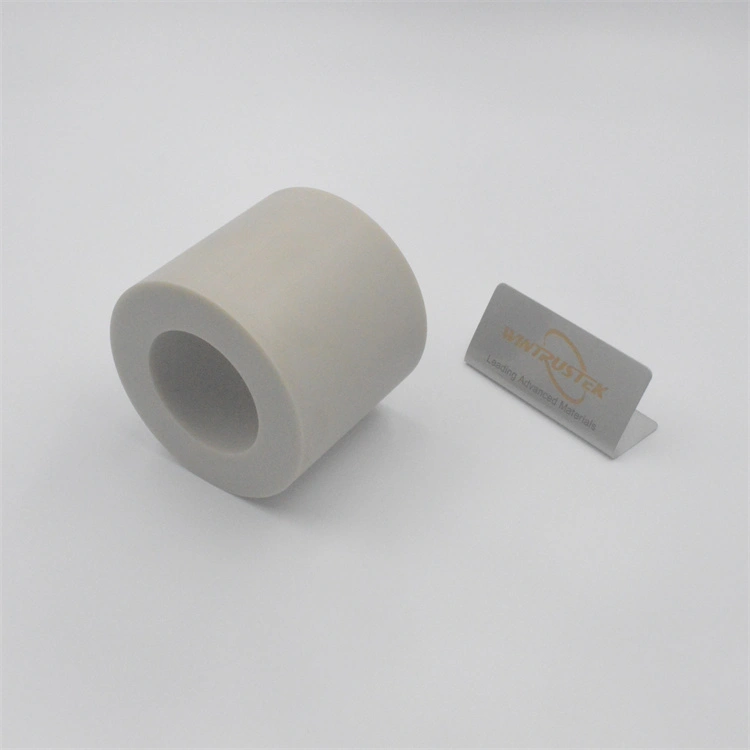

(Bubuk KeramikDiproduksi olehWintrustek)

Bubuk keramikterbuat dari partikel keramik dan bahan tambahan yang membuatnya lebih mudah digunakan untuk membuat komponen. Bahan pengikat digunakan untuk menyatukan serbuk setelah pemadatan, sedangkan bahan pelepas memungkinkan komponen yang dipadatkan dikeluarkan dari cetakan pemadatan dengan mudah.

Contoh materi

ALUMINA

Keramik dengan rumus kimia Al2O3 disebut alumina. Sifat utama bubuk ini adalah struktur, kemurnian, kekerasan, dan luas permukaan spesifiknya.

ALUMINIUM NITRIDA

Dalam industri semikonduktor dan elektronik, kualitas termal dan listrik dari bubuk ini sangat dihargai.

BORON NITRIDA HEKAGONAL

Boron nitrida heksagonalmemiliki isolasi listrik, konduktivitas termal, dan stabilitas kimia yang baik.

ZYP

Bubuk ZYP terbuat dari zirkonia yang telah distabilkan dengan yttrium oksida dan merupakan bubuk yang sangat halus dan sangat reaktif.

Metode Pembuatan

PENGGILINGAN/ PENGGILINGAN

Penggilingan, disebut juga penggilingan, adalah metode pembuatan bubuk keramik dengan memperkecil ukuran partikel suatu bahan keramik hingga berubah menjadi bentuk bubuk.

pengecoran pita

Proses lazim lainnya untuk memproduksi bubuk keramik adalah pengecoran pita. Ini digunakan dalam produksi substrat sirkuit terpadu. Selain itu, digunakan dalam konstruksi kapasitor multilayer dan struktur paket sirkuit terpadu. Pengecoran berulang kali dilakukan pada permukaan pembawa menggunakan bubuk keramik, pelarut organik, dan pengikat polimer. Teflon atau bahan anti lengket lainnya berfungsi sebagai permukaan pembawa. Kemudian dengan menggunakan ujung pisau, kombinasi serbuk keramik (slurry) tersebut disebarkan ke seluruh permukaan halus hingga ketebalan yang telah ditentukan. Setelah kering, lapisan campuran bubuk keramik disiapkan untuk diproses.

KOMPAK

Serbuk keramik diubah melalui proses ini dari bentuk granular menjadi lebih kohesif dan padat. Prosedur ini memadatkan bubuk keramik, seperti namanya. Pengepresan dingin atau pengepresan panas dapat digunakan untuk memadatkan partikel keramik.

CETAKAN INJEKSI

Cetakan injeksi digunakan untuk menghasilkan bahan keramik dengan geometri kompleks. Proses ini dapat digunakan untuk memproduksi bahan keramik dalam jumlah banyak. Cetakan injeksi adalah proses serbaguna. Ini digunakan untuk keramik oksida dan keramik non-oksida. Selain itu, akurasinya sangat tinggi. Produk akhir cetakan injeksi berkualitas tinggi.

SLIP CASTING

Slip casting adalah metode produksi keramik bubuk yang biasa digunakan dalam tembikar. Biasanya digunakan untuk membuat bentuk yang sulit dibuat dengan menggunakan roda. Slip casting adalah prosedur panjang yang mungkin memakan waktu hingga 24 jam. Sisi positifnya, produk jadinya akurat dan dapat diandalkan. Di Eropa, pengecoran slip sudah ada sejak tahun 1750-an, dan di Tiongkok, sudah ada sejak lebih lama lagi. Suspensi bubuk keramik memungkinkannya menyatu sebagai slip. Cetakan berpori kemudian diisi dengan slip. Saat cetakan mengering, membentuk lapisan padat dari slip.

pengecoran gel

Pengecoran gel adalah proses pembuatan bubuk keramik yang dimulai di Kanada pada tahun 1960an. Ini digunakan untuk membuat bentuk keramik rumit yang kuat dan berkualitas sangat baik. Dalam prosedur ini, monomer, pengikat silang, dan inisiator radikal bebas digabungkan dengan bubuk keramik. Kombinasi tersebut kemudian ditambahkan ke suspensi air. Untuk meningkatkan kekakuan campuran, bahan pengikat yang sudah ada dipolimerisasi. Kombinasi tersebut kemudian berubah menjadi gel. Campuran gel dituangkan ke dalam cetakan dan dibiarkan mengeras di sana. Setelah mengeras, bahan dikeluarkan dari cetakan dan dikeringkan. Produk jadinya adalah badan hijau yang kemudian disinter.

EKSTRUSI

Ekstrusi adalah proses pembuatan bubuk keramik yang dapat digunakan untuk mencetak bahan menjadi bentuk yang diinginkan. Menarik serbuk keramik melalui cetakan dengan penampang tertentu. Produksi keramik dengan penampang yang rumit dapat dilakukan dengan teknik ini. Selain itu, bahan tersebut tidak memberikan kekuatan yang cukup untuk memecahkannya. Produk akhir dari prosedur ini kuat dan memiliki permukaan yang terpuji. Pada tahun 1797, prosedur ekstrusi pertama dilakukan. Seseorang bernama Joseph Bramah yang melakukannya. Ekstrusi mungkin hangat, dingin, atau panas. Pada suhu yang lebih tinggi dari suhu rekristalisasi material, terjadi ekstrusi panas. Ekstrusi hangat terjadi di atas suhu kamar dan di bawah suhu rekristalisasi material, sedangkan ekstrusi dingin terjadi pada suhu kamar.