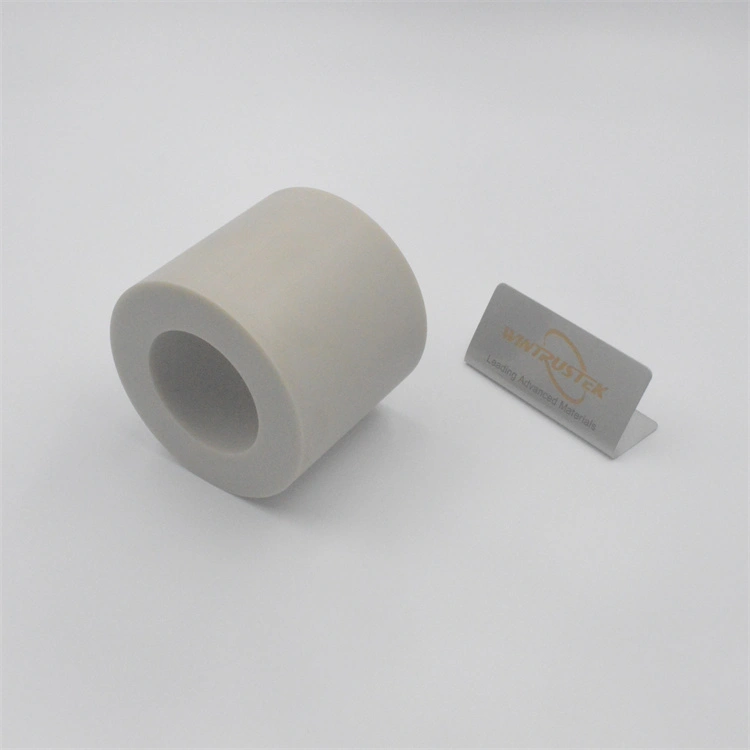

(Керамический порошокПродюсер:Винтрастек)

Керамический порошоксостоит из керамических частиц и добавок, которые облегчают его использование при изготовлении компонентов. Связующее вещество используется для удержания порошка после уплотнения, а разделительный агент позволяет легко удалить уплотненный компонент из пресс-формы.

Примеры материалов

ГЛИНОЗЕМНЫЙ

Керамика с химической формулой Al2O3 называется глиноземом. Основными свойствами этих порошков являются их структура, чистота, твердость и удельная поверхность.

НИТРИД АЛЮМИНИЯ

В полупроводниковой и электронной промышленности особенно ценятся тепловые и электрические свойства этих порошков.

ГЕКСАГОНАЛЬНЫЙ НИТРИД БОРА

Шестиугольный нитрид бораобладает хорошей электроизоляцией, теплопроводностью и химической стабильностью.

ЗИП

Порошок ZYP изготовлен из диоксида циркония, стабилизированного оксидом иттрия, и представляет собой невероятно мелкий, высокореактивный порошок.

Методы производства

ФРЕЗЕРОВАНИЕ/ШЛИФОВАНИЕ

Измельчение, также известное как измельчение, представляет собой метод производства керамического порошка, при котором размер частиц керамического вещества уменьшается до тех пор, пока оно не превратится в порошок.

ЛЕНТА ЛИТЬЯ

Другим распространенным способом производства керамических порошков является литье на ленту. Он используется в производстве подложек интегральных схем. Кроме того, он используется при создании многослойных конденсаторов и корпусных структур интегральных схем. Литье происходит неоднократно на поверхность носителя с использованием керамического порошка, органического растворителя и полимерного связующего. Несущей поверхностью служит тефлон или другое антипригарное вещество. Затем острием ножа керамическую порошковую смесь (суспензию) распределяют по гладкой поверхности до заданной толщины. После высыхания слой керамической порошковой смеси подготавливается к обработке.

КОМПАКТНЫЙ

В ходе этого процесса керамический порошок преобразуется из гранулированного состояния в более связное и плотное. Как следует из названия, эта процедура уплотняет керамический порошок. Для уплотнения керамических частиц можно использовать холодное или горячее прессование.

ЛИТЬЕ под давлением

Литье под давлением используется для производства керамических материалов сложной геометрии. Этот процесс можно использовать для производства керамических материалов в больших количествах. Литье под давлением – универсальный процесс. Используется как для оксидной, так и для неоксидной керамики. Кроме того, он очень точен. Конечный продукт литья под давлением имеет высокое качество.

ЛИТЬЕ СЛИП

Шликерное литье — это метод производства порошковой керамики, который обычно используется в гончарном деле. Обычно его используют для создания фигур, которые сложно изготовить с помощью колеса. Слип-литье — это длительная процедура, которая может занять до 24 часов. Плюсом является то, что готовый продукт является точным и надежным. В Европе шликерное литье восходит к 1750-м годам, а в Китае — еще раньше. Суспензия керамического порошка позволяет ему слипаться в виде шликера. Затем пористая форма заполняется шликером. По мере высыхания формы из шликеров образуется прочный слой.

ЛИТЬЕ ГЕЛЯ

Литье геля — это процесс производства керамического порошка, который начался в Канаде в 1960-х годах. Его используют для создания сложных керамических форм, прочных и превосходного качества. В этой процедуре мономер, сшивающий агент и свободнорадикальный инициатор соединяются с керамическим порошком. Затем комбинацию добавляют к водной суспензии. Для увеличения жесткости смеси уже имеющееся связующее полимеризуется. Затем смесь превращается в гель. Гелевую смесь заливают в форму и оставляют там затвердевать. После застывания вещество вынимают из формы и сушат. Готовое изделие представляет собой сырое тело, которое впоследствии спекается.

ЭКСТРУЗИЯ

Экструзия — это процесс изготовления керамического порошка, который можно использовать для придания материалу желаемой формы. Протягивание керамического порошка через матрицу определенного поперечного сечения. С помощью этой технологии возможно изготовление керамики сложного поперечного сечения. Кроме того, он не оказывает достаточного воздействия на материалы, чтобы их расколоть. Конечные продукты этой процедуры прочные и имеют похвальную полировку поверхности. В 1797 году была проведена первая процедура экструзии. Это совершил человек по имени Джозеф Брама. Экструзия может быть теплой, прохладной или горячей. При температуре выше температуры рекристаллизации материала происходит горячая экструзия. Теплая экструзия происходит при температуре выше комнатной и ниже температуры рекристаллизации материала, тогда как холодная экструзия происходит при комнатной температуре.