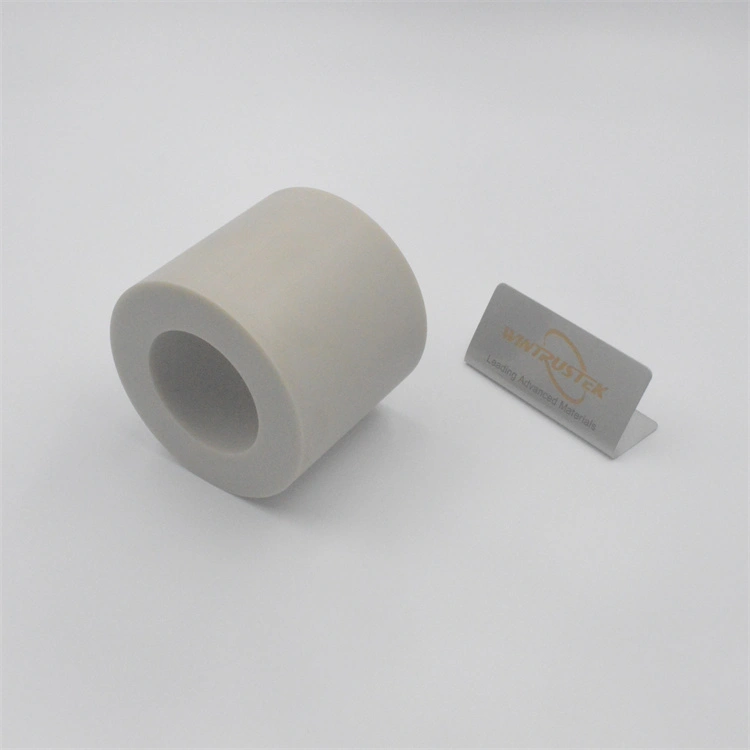

En icke-metallisk förening som består av kisel och kväve, kiselnitrid (Si3N4) är också ett avancerat keramiskt material med den mest anpassningsbara blandningen av mekaniska, termiska och elektriska egenskaper. Jämfört med de flesta andra keramer är det dessutom en högpresterande keramik med en låg värmeutvidgningskoefficient som ger utmärkt motstånd mot värmechock.

Funktioner

Tack vare sin låga värmeutvidgningskoefficient har materialet en mycket hög värmechockbeständighet och god brottseghet. Si3N4-arbetsstycken är motståndskraftiga mot stötar och stötar. Dessa arbetsstycken tål arbetstemperaturer på upp till 1400 °C och är resistenta mot kemikalier, korrosiva effekter och specifika smälta metaller som aluminium, såväl som syror och alkaliska lösningar. En annan egenskap är dess låga densitet. Den har en låg densitet på 3,2 till 3,3 g/cm3, vilket är nästan lika lätt som aluminium (2,7 g/cm3), och den har en maximal böjhållfasthet på ≥900 MPa.

Dessutom kännetecknas Si3N4 av hög motståndskraft mot slitage och överträffar högtemperaturegenskaperna hos de flesta metaller, såsom högtemperaturhållfasthet och krypmotstånd. Den erbjuder en överlägsen blandning av krypnings- och oxidationsbeständighet och överträffar högtemperaturkapaciteten hos de flesta metaller. Tack vare sin låga värmeledningsförmåga och starka slitstyrka klarar den de tuffaste omständigheterna i de mest krävande industriella tillämpningarna. Dessutom är kiselnitrid ett utmärkt alternativ när det krävs kapacitet för hög temperatur och hög belastning.

Egenskaper

● Hög brottseghet

● Bra böjhållfasthet

● Extremt låg densitet

● Otroligt starkt motstånd mot värmechock

● Hög arbetstemperatur i oxiderande atmosfärer

Produktionsmetod

De fem olika processerna som används för att tillverka kiselnitrid – leder till lite olika arbetsmaterial och applikationer.

SRBSN (reaktionsbunden kiselnitrid)

GPSN (gastrycksintrad kiselnitrid)

HPSN (varmpressad kiselnitrid)

HIP-SN (varm isostatiskt pressad kiselnitrid)

RBSN (reaktionsbunden kiselnitrid)

Bland dessa fem är GPSN den mest använda produktionsmetoden.

Applikationsexempel

Bollar och rullande element för ljus

På grund av sin stora brottseghet och goda tribologiska egenskaper är kiselnitridkeramer idealiska för användning som kulor och rullande element för lätta, extremt precisa lager, kraftiga keramiska formverktyg och högt belastade fordonskomponenter. Dessutom använder svetstekniker materialens starka värmechockbeständighet och högtemperaturbeständighet.

Högtemperaturapplikationer

Dessutom har det länge använts i högtemperaturapplikationer. Det faktum att det är ett av få monolitiska keramiska material som kan motstå de extrema termiska chocker och temperaturgradienter som produceras av väte/syre-raketmotorer.

Bilindustrin

För närvarande används kiselnitridmaterialet främst inom bilindustrin i applikationer för motordelar och motortillbehörsenheter, såsom turboladdare för lägre tröghet och minskad motorfördröjning och utsläpp, glödstift för snabbare start, avgaskontrollventiler för ökad acceleration och vipparmsdynor för gasmotorer för att minska slitaget.

Elektronikindustrin

På grund av dess distinkta elektriska egenskaper, i mikroelektroniktillämpningar, används kiselnitrid alltmer som en isolator och kemisk barriär vid tillverkning av integrerade kretsar för säker förpackning av enheter. Kiselnitrid används som ett passiveringsskikt med en hög diffusionsbarriär mot natriumjoner och vatten, som är två nyckelorsaker till korrosion och instabilitet i mikroelektronik. I kondensatorer för analoga enheter används ämnet också som en elektrisk isolator mellan polykiselskikt.

Slutsats

Kiselnitridkeramik är bruksmaterial. Varje typ av denna keramik har unika egenskaper som gör den användbar inom en mängd olika sektorer. Att förstå de många varianterna av kiselnitridkeramik gör det enkelt att välja den bästa för en given applikation.