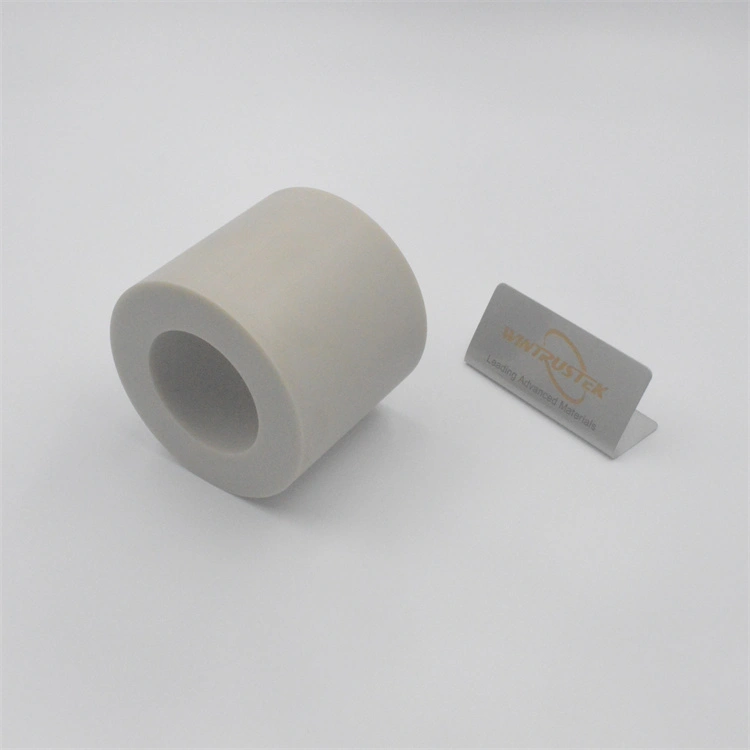

(Serbuk SeramikDihasilkan olehWintrustek)

Serbuk seramikterdiri daripada zarah seramik dan bahan tambahan yang menjadikannya lebih mudah digunakan untuk membuat komponen. Ejen pengikat digunakan untuk mengekalkan serbuk bersama-sama selepas pemadatan, manakala agen pelepas memungkinkan untuk mengeluarkan komponen yang dipadatkan daripada acuan pemadatan dengan mudah.

Contoh bahan

ALUMINA

Seramik dengan formula kimia Al2O3 dipanggil alumina. Sifat utama serbuk ini ialah struktur, ketulenan, kekerasan, dan luas permukaan tertentu.

ALUMINIUM NITRID

Dalam industri semikonduktor dan elektronik, kualiti haba dan elektrik serbuk ini amat dihargai.

HEKSAGONAL BORON NITRID

Boron nitrida heksagonmempunyai penebat elektrik yang baik, kekonduksian haba, dan kestabilan kimia.

ZYP

Serbuk ZYP diperbuat daripada zirkonia yang telah distabilkan dengan yttrium oksida dan merupakan serbuk yang sangat halus dan sangat reaktif.

Kaedah Pengilangan

PENGILANG/MENCIL

Pengilangan, juga dikenali sebagai pengisaran, adalah kaedah menghasilkan serbuk seramik di mana saiz zarah bahan seramik dikurangkan sehingga ia berubah menjadi bentuk serbuk.

TANGAN PITA

Satu lagi proses lazim untuk menghasilkan serbuk seramik ialah tuangan pita. Ia digunakan dalam pengeluaran substrat litar bersepadu. Selain itu, ia digunakan dalam pembinaan kapasitor berbilang lapisan dan struktur pakej litar bersepadu. Tuangan berulang kali berlaku pada permukaan pembawa menggunakan serbuk seramik, pelarut organik, dan pengikat polimer. Teflon atau bahan tidak melekat lain berfungsi sebagai permukaan pembawa. Kemudian, menggunakan tepi pisau, gabungan serbuk seramik (slurry) diagihkan merentasi permukaan licin kepada ketebalan yang telah ditetapkan. Selepas pengeringan, lapisan campuran serbuk seramik disediakan untuk diproses.

PADAT

Serbuk seramik diubah melalui proses ini daripada keadaan berbutir kepada yang lebih padat dan padat. Prosedur ini memampatkan serbuk seramik, seperti namanya. Penekanan sejuk atau penekan panas boleh digunakan untuk memampatkan zarah seramik.

PENGABUHAN SUNTIKAN

Pengacuan suntikan digunakan untuk menghasilkan bahan seramik dengan geometri kompleks. Proses ini boleh digunakan untuk menghasilkan bahan seramik dalam kuantiti yang banyak. Pengacuan suntikan adalah proses yang serba boleh. Ia digunakan untuk kedua-dua seramik oksida dan seramik bukan oksida. Di samping itu, ia sangat tepat. Produk akhir pengacuan suntikan adalah berkualiti tinggi.

SLIP CASING

Tuangan gelincir ialah kaedah penghasilan serbuk seramik yang biasa digunakan dalam tembikar. Biasanya, ia digunakan untuk membuat bentuk yang sukar dibuat menggunakan roda. Pemutus gelincir ialah prosedur yang panjang yang mungkin mengambil masa sehingga 24 jam. Di sisi positifnya, produk siap adalah tepat dan boleh dipercayai. Di Eropah, pemutus gelincir bermula sejak tahun 1750-an, dan di China, ia bermula lebih lama lagi. Suspensi serbuk seramik membolehkannya disatukan sebagai gelincir. Acuan berliang kemudian diisi dengan slip. Apabila acuan kering, membentuk lapisan pepejal daripada gelincir.

TANGAN GEL

Tuangan gel ialah proses pembuatan serbuk seramik yang bermula di Kanada pada tahun 1960-an. Ia digunakan untuk mencipta bentuk seramik rumit yang kukuh dan berkualiti tinggi. Dalam prosedur ini, monomer, penghubung silang, dan pemula radikal bebas digabungkan dengan serbuk seramik. Gabungan itu kemudiannya ditambah kepada penggantungan air. Untuk meningkatkan kekukuhan campuran, pengikat yang sedia ada dipolimerkan. Gabungan kemudian berubah menjadi gel. Campuran gel dituangkan ke dalam acuan dan dibiarkan memejal di sana. Selepas pejal, bahan dikeluarkan dari acuan dan dikeringkan. Produk siap ialah badan hijau yang kemudiannya disinter.

PENYEMPAT

Penyemperitan adalah satu proses untuk membuat serbuk seramik yang boleh digunakan untuk membentuk bahan ke dalam bentuk yang dikehendaki. Menarik serbuk seramik melalui dadu dengan keratan rentas tertentu. Penghasilan seramik dengan keratan rentas yang rumit adalah mungkin dengan teknik ini. Tambahan pula, ia tidak memberikan daya yang cukup pada bahan untuk memecahkannya. Produk akhir prosedur ini kuat dan mempunyai pengilat permukaan yang terpuji. Pada tahun 1797, prosedur penyemperitan pertama telah dijalankan. Seseorang yang bernama Joseph Bramah melakukannya. Penyemperitan mungkin hangat, sejuk atau panas. Pada suhu yang lebih tinggi daripada suhu penghabluran semula bahan, penyemperitan panas berlaku. Penyemperitan panas berlaku di atas suhu bilik dan di bawah suhu penghabluran semula bahan, manakala penyemperitan sejuk berlaku pada suhu bilik.