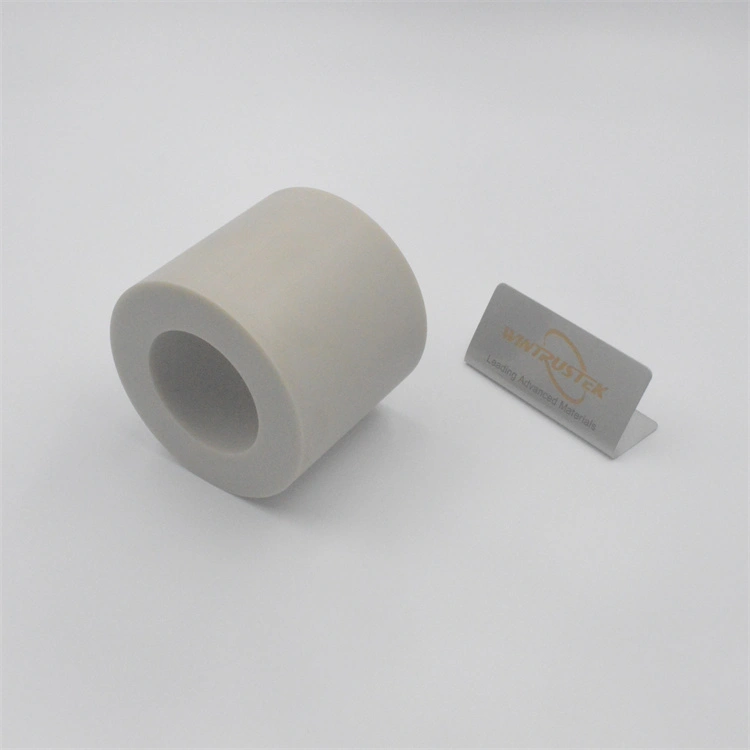

(સિરામિક પાવડરદ્વારા ઉત્પાદિતવિન્ટ્રસ્ટેક)

સિરામિક પાવડરસિરામિક કણો અને ઉમેરણોથી બનેલું છે જે ઘટકો બનાવવા માટે ઉપયોગમાં સરળ બનાવે છે. કોમ્પેક્શન પછી પાવડરને એકસાથે રાખવા માટે બંધનકર્તા એજન્ટનો ઉપયોગ કરવામાં આવે છે, જ્યારે રીલીઝ એજન્ટ કોમ્પેક્શન ડાઇમાંથી કોમ્પેક્ટેડ ઘટકને સરળતાથી દૂર કરવાનું શક્ય બનાવે છે.

સામગ્રી ઉદાહરણો

એલ્યુમિના

રાસાયણિક સૂત્ર Al2O3 સાથેના સિરામિકને એલ્યુમિના કહેવામાં આવે છે. આ પાવડરના પ્રાથમિક ગુણધર્મો તેમની રચના, શુદ્ધતા, કઠિનતા અને ચોક્કસ સપાટી વિસ્તાર છે.

એલ્યુમિનિયમ નાઇટ્રાઇડ

સેમિકન્ડક્ટર અને ઇલેક્ટ્રોનિક્સ ઉદ્યોગોમાં, આ પાવડરના થર્મલ અને ઇલેક્ટ્રિકલ ગુણો ખાસ કરીને મૂલ્યવાન છે.

હેક્સાગોનલ બોરોન નાઈટ્રાઈડ

હેક્સાગોનલ બોરોન નાઇટ્રાઇડસારી ઇલેક્ટ્રિકલ ઇન્સ્યુલેશન, થર્મલ વાહકતા અને રાસાયણિક સ્થિરતા ધરાવે છે.

ZYP

ZYP પાવડર ઝિર્કોનિયામાંથી બનેલો છે જે યટ્રીયમ ઓક્સાઇડ સાથે સ્થિર કરવામાં આવ્યો છે અને તે અતિશય ઝીણો, અત્યંત પ્રતિક્રિયાશીલ પાવડર છે.

ઉત્પાદન પદ્ધતિઓ

મિલીંગ/ગ્રાઇન્ડીંગ

મિલિંગ, જેને ગ્રાઇન્ડીંગ તરીકે પણ ઓળખવામાં આવે છે, તે સિરામિક પાવડર બનાવવાની એક પદ્ધતિ છે જેમાં સિરામિક પદાર્થના કણોનું કદ જ્યાં સુધી તે પાવડર સ્વરૂપમાં રૂપાંતરિત ન થાય ત્યાં સુધી ઘટાડવામાં આવે છે.

ટેપ કાસ્ટિંગ

સિરામિક પાવડર બનાવવા માટેની બીજી પ્રચલિત પ્રક્રિયા ટેપ કાસ્ટિંગ છે. તે સંકલિત સર્કિટ સબસ્ટ્રેટના ઉત્પાદનમાં કાર્યરત છે. વધુમાં, તેનો ઉપયોગ મલ્ટિલેયર કેપેસિટર્સ અને ઈન્ટિગ્રેટેડ સર્કિટ પેકેજ સ્ટ્રક્ચર્સના નિર્માણમાં થાય છે. સિરામિક પાવડર, કાર્બનિક દ્રાવક અને પોલિમર બાઈન્ડરનો ઉપયોગ કરીને વાહક સપાટી પર વારંવાર કાસ્ટિંગ થાય છે. ટેફલોન અથવા અન્ય નોન-સ્ટીક પદાર્થ વાહક સપાટી તરીકે કામ કરે છે. પછી, છરીની ધારનો ઉપયોગ કરીને, સિરામિક પાવડર મિશ્રણ (સ્લરી) ને સમગ્ર સરળ સપાટી પર પૂર્વનિર્ધારિત જાડાઈમાં વહેંચવામાં આવે છે. સૂકાયા પછી, પ્રક્રિયા માટે સિરામિક પાવડર મિશ્રણનું સ્તર તૈયાર કરવામાં આવે છે.

કોમ્પેક્ટ

સિરામિક પાવડર આ પ્રક્રિયા દ્વારા તેની દાણાદાર સ્થિતિમાંથી વધુ સંયોજક અને ગાઢ સ્થિતિમાં રૂપાંતરિત થાય છે. આ પ્રક્રિયા સિરામિક પાવડરને કોમ્પેક્ટ કરે છે, જેમ કે નામ સૂચવે છે. કોલ્ડ પ્રેસિંગ અથવા હોટ પ્રેસિંગનો ઉપયોગ સિરામિક કણોને કોમ્પેક્ટ કરવા માટે કરી શકાય છે.

ઈન્જેક્શન મોલ્ડિંગ

ઇન્જેક્શન મોલ્ડિંગનો ઉપયોગ જટિલ ભૂમિતિ સાથે સિરામિક સામગ્રી બનાવવા માટે થાય છે. આ પ્રક્રિયાનો ઉપયોગ મોટા જથ્થામાં સિરામિક સામગ્રી બનાવવા માટે થઈ શકે છે. ઈન્જેક્શન મોલ્ડિંગ એ બહુમુખી પ્રક્રિયા છે. તેનો ઉપયોગ ઓક્સાઇડ સિરામિક્સ અને નોન-ઓક્સાઇડ સિરામિક્સ બંને માટે થાય છે. વધુમાં, તે અત્યંત ચોક્કસ છે. ઈન્જેક્શન મોલ્ડિંગનું અંતિમ ઉત્પાદન ઉચ્ચ ગુણવત્તાનું છે.

સ્લિપ કાસ્ટિંગ

સ્લિપ કાસ્ટિંગ એ પાવડર સિરામિક ઉત્પાદન પદ્ધતિ છે જે સામાન્ય રીતે માટીકામમાં ઉપયોગમાં લેવાય છે. સામાન્ય રીતે, તેનો ઉપયોગ ચક્રનો ઉપયોગ કરીને બનાવવા મુશ્કેલ હોય તેવા આકાર બનાવવા માટે થાય છે. સ્લિપ કાસ્ટિંગ એ એક લાંબી પ્રક્રિયા છે જેમાં 24 કલાક જેટલો સમય લાગી શકે છે. વત્તા બાજુ પર, તૈયાર ઉત્પાદન સચોટ અને વિશ્વસનીય છે. યુરોપમાં, સ્લિપ કાસ્ટિંગ 1750 ના દાયકાની છે, અને ચીનમાં, તે તેનાથી પણ વધુ સમયની છે. સિરામિક પાવડરનું સસ્પેન્શન તેને સ્લિપ તરીકે એકસાથે આવવા સક્ષમ બનાવે છે. એક છિદ્રાળુ ઘાટ પછી સ્લિપ સાથે ભરવામાં આવે છે. જેમ જેમ ઘાટ સુકાઈ જાય છે તેમ, સ્લિપ્સમાંથી ઘન સ્તર બનાવે છે.

જેલ કાસ્ટિંગ

જેલ કાસ્ટિંગ એ સિરામિક પાવડર ઉત્પાદન પ્રક્રિયા છે જે કેનેડામાં 1960ના દાયકામાં શરૂ થઈ હતી. તે જટિલ સિરામિક આકાર બનાવવા માટે કાર્યરત છે જે મજબૂત અને ઉત્તમ ગુણવત્તાવાળા હોય છે. આ પ્રક્રિયામાં, મોનોમર, ક્રોસ-લિંકર અને ફ્રી રેડિકલ ઇનિશિયેટરને સિરામિક પાવડર સાથે જોડવામાં આવે છે. પછી મિશ્રણને પાણીના સસ્પેન્શનમાં ઉમેરવામાં આવે છે. મિશ્રણની જડતા વધારવા માટે, બાઈન્ડર જે પહેલાથી હાજર છે તે પોલિમરાઇઝ્ડ છે. મિશ્રણ પછી જેલમાં પરિવર્તિત થાય છે. જેલનું મિશ્રણ મોલ્ડમાં રેડવામાં આવે છે અને ત્યાં નક્કર થવા દે છે. ઘનકરણ પછી, પદાર્થને ઘાટમાંથી દૂર કરવામાં આવે છે અને સૂકવવામાં આવે છે. ફિનિશ્ડ પ્રોડક્ટ એ ગ્રીન બોડી છે જે પછીથી સિન્ટર કરવામાં આવે છે.

એક્સ્ટ્રુશન

એક્સટ્રુઝન એ સિરામિક પાવડર બનાવવા માટેની પ્રક્રિયા છે જેનો ઉપયોગ સામગ્રીને ઇચ્છિત આકારમાં મોલ્ડ કરવા માટે થઈ શકે છે. ચોક્કસ ક્રોસ-સેક્શન સાથે ડાઇ દ્વારા સિરામિક પાવડરને ખેંચવું. જટિલ ક્રોસ-સેક્શન સાથે સિરામિક્સનું ઉત્પાદન આ તકનીક દ્વારા શક્ય છે. તદુપરાંત, તે સામગ્રીને ક્રેક કરવા માટે પર્યાપ્ત બળનો ઉપયોગ કરતું નથી. આ પ્રક્રિયાના અંતિમ ઉત્પાદનો મજબૂત છે અને પ્રશંસનીય સપાટી પોલિશ ધરાવે છે. 1797 માં, પ્રથમ ઉત્તોદન પ્રક્રિયા હાથ ધરવામાં આવી હતી. જોસેફ બ્રામાહ નામની વ્યક્તિએ તે કર્યું. એક્સટ્રુઝન ગરમ, ઠંડુ અથવા ગરમ હોઈ શકે છે. સામગ્રીના પુનઃસ્થાપન તાપમાન કરતાં વધુ તાપમાને, ગરમ ઉત્તોદન થાય છે. ગરમ ઉત્તોદન ઓરડાના તાપમાનથી ઉપર અને સામગ્રીના પુનઃસ્થાપન તાપમાનથી નીચે થાય છે, જ્યારે ઠંડા ઉત્તોદન ઓરડાના તાપમાને થાય છે.