بور کاربید (B4C) یک سرامیک بادوام است که از بور و کربن تشکیل شده است. بور کاربید یکی از سخت ترین مواد شناخته شده است که پس از نیترید بور مکعبی و الماس در رتبه سوم قرار دارد. این یک ماده کووالانسی است که در انواع کاربردهای حیاتی از جمله زره تانک، جلیقه های ضد گلوله و پودرهای خرابکاری موتور استفاده می شود. در واقع، این ماده ترجیحی برای انواع کاربردهای صنعتی است. این مقاله خلاصهای از کاربید بور و مزایای آن را ارائه میکند.

دقیقاً بور کاربید چیست؟

بور کاربید یک ترکیب شیمیایی مهم با ساختار کریستالی معمولی بوریدهای مبتنی بر ایکوسادرال است. این ترکیب در قرن نوزدهم به عنوان یک محصول جانبی از واکنش های برید فلزی کشف شد. تا دهه 1930، زمانی که ترکیب شیمیایی آن B4C تخمین زده شد، فرمول شیمیایی آن مشخص نبود. کریستالوگرافی اشعه ایکس این ماده نشان می دهد که ساختار بسیار پیچیده ای دارد که از هر دو زنجیره C-B-C و ایکوساهدر B12 تشکیل شده است.

کاربید بور دارای سختی فوق العاده (9.5-9.75 در مقیاس Mohs)، پایداری در برابر تشعشعات یونیزان، مقاومت در برابر واکنش های شیمیایی، و خواص محافظتی عالی نوترونی است. سختی ویکرز، مدول الاستیک و چقرمگی شکست بور کاربید تقریباً مشابه الماس است.

به دلیل سختی بسیار زیاد، بور کاربید به عنوان "الماس سیاه" نیز شناخته می شود. همچنین نشان داده شده است که دارای خواص نیمه رسانا است و حمل و نقل از نوع پرش بر خواص الکترونیکی آن غالب است. این یک نیمه هادی از نوع p است. به دلیل سختی فوق العاده آن، به عنوان یک ماده سرامیکی فنی مقاوم در برابر سایش در نظر گرفته می شود که آن را برای پردازش سایر مواد بسیار سخت مناسب می کند. علاوه بر خواص مکانیکی خوب و وزن مخصوص کم، برای ساخت زره های سبک وزن ایده آل است.

تولید سرامیک بور کاربید

پودر کاربید بور به صورت تجاری از طریق همجوشی (که شامل کاهش انیدرید بور (B2O3) با کربن است) یا واکنش منیزیوترمی (که شامل واکنش دادن انیدرید بور با منیزیم در حضور کربن سیاه است) تولید میشود. در اولین واکنش، محصول یک توده تخم مرغی شکل در مرکز ذوب را تشکیل می دهد. این ماده تخم مرغی شکل استخراج می شود، خرد می شود و سپس برای استفاده نهایی به اندازه دانه مناسب آسیاب می شود.

در مورد واکنش منیزیوترمی، کاربید استوکیومتری با دانهریزی کم مستقیماً به دست میآید، اما دارای ناخالصیهایی از جمله تا ۲ درصد گرافیت است. از آنجایی که کاربید بور یک ترکیب معدنی با پیوند کووالانسی است، بدون اعمال گرما و فشار به طور همزمان تف جوشی دشوار است. به همین دلیل، کاربید بور اغلب با فشار دادن داغ پودرهای خالص و ریز (2 متر) در دماهای بالا (2100 تا 2200 درجه سانتی گراد) در خلاء یا اتمسفر بی اثر، به اشکال متراکم تبدیل می شود.

روش دیگر برای تولید بور کاربید، تف جوشی بدون فشار در دمای بسیار بالا (2300-2400 درجه سانتیگراد) است که نزدیک به نقطه ذوب کاربید بور است. برای کمک به کاهش دمای مورد نیاز برای چگالش در طول این فرآیند، مواد کمکی تف جوشی مانند آلومینا، کروم، کو، نیکل و شیشه به مخلوط پودر اضافه میشوند.

کاربردهای سرامیک بور کاربید

بور کاربید کاربردهای مختلفی دارد.

بور کاربید به عنوان یک عامل ساینده و ساینده استفاده می شود.

بور کاربید به شکل پودر برای استفاده به عنوان یک عامل ساینده و چسباننده با سرعت بالایی از حذف مواد در هنگام پردازش مواد فوق سخت مناسب است.

کاربید بور برای تولید نازلهای انفجار سرامیکی استفاده میشود.

کاربید بور در برابر سایش بسیار مقاوم است و آن را به یک ماده عالی برای انفجار نازل ها در هنگام پخت تبدیل می کند. حتی زمانی که با مواد ساینده بسیار سخت استفاده می شودمانند کوراندوم و کاربید سیلیکون، قدرت انفجار ثابت باقی می ماند، حداقل سایش وجود دارد، و نازل ها بادوام تر هستند.

بور کاربید به عنوان یک ماده حفاظتی بالستیک استفاده می شود.

بور کاربید محافظت بالستیک قابل مقایسه با فولاد زره پوش و اکسید آلومینیوم را ارائه می دهد اما با وزن بسیار کمتر. تجهیزات نظامی مدرن با درجه سختی بالا، مقاومت فشاری و مدول الاستیسیته بالا، علاوه بر وزن کم، مشخص می شوند. بور کاربید نسبت به سایر مواد جایگزین برای این کاربرد برتر است.

کاربید بور به عنوان جاذب نوترون استفاده می شود.

در مهندسی، مهم ترین جاذب نوترون B10 است که به عنوان کاربید بور در کنترل راکتور هسته ای استفاده می شود.

ساختار اتمی بور آن را به یک جاذب نوترون موثر تبدیل می کند. به طور خاص، ایزوتوپ 10B که در حدود 20 درصد فراوانی طبیعی آن وجود دارد، سطح مقطع هستهای بالایی دارد و میتواند نوترونهای حرارتی تولید شده توسط واکنش شکافت اورانیوم را جذب کند.

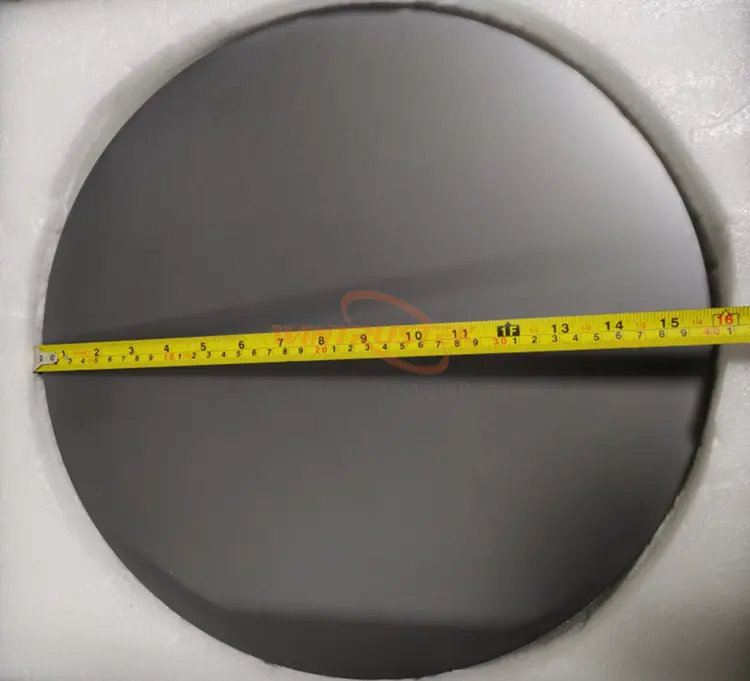

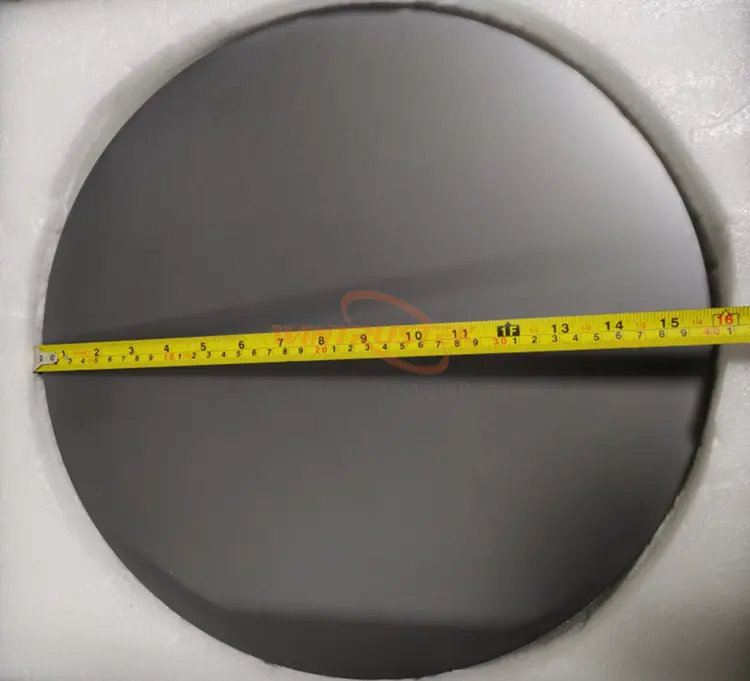

دیسک کاربید بور درجه هسته ای برای جذب نوترون