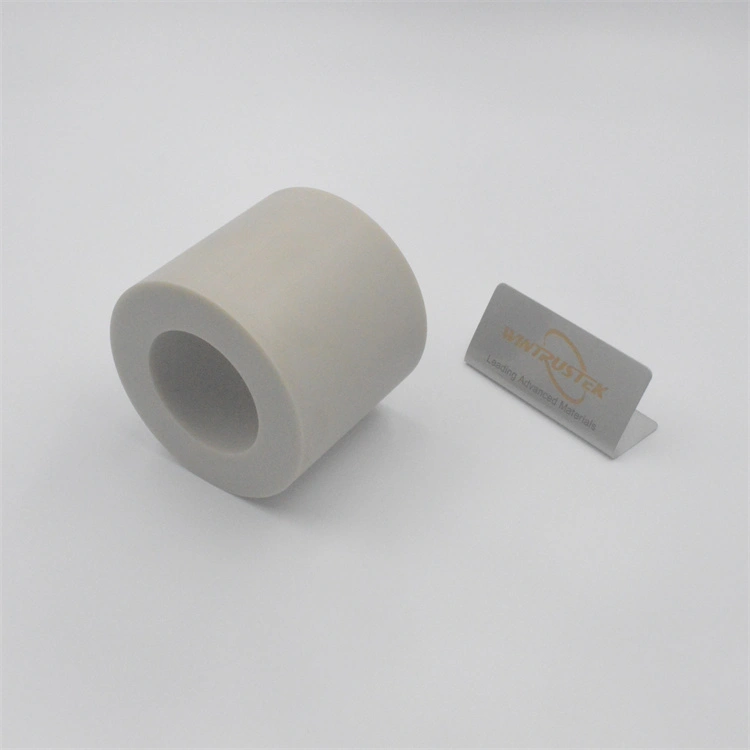

(Pols de ceràmicaProduït perWintrustek)

Pols de ceràmicaestà format per partícules ceràmiques i additius que en faciliten l'ús per a la fabricació de components. S'utilitza un agent aglutinant per mantenir la pols unida després de la compactació, mentre que un agent d'alliberament permet eliminar un component compactat de la matriu de compactació amb facilitat.

Exemples materials

ALÚMINA

La ceràmica amb la fórmula química Al2O3 s'anomena alúmina. Les propietats principals d'aquestes pols són la seva estructura, puresa, duresa i superfície específica.

NITRUR D'ALUMINI

A les indústries de semiconductors i electrònica, les qualitats tèrmiques i elèctriques d'aquestes pols es valoren especialment.

NITRUR DE BORO HEXAGONAL

Nitrur de bor hexagonalté un bon aïllament elèctric, conductivitat tèrmica i estabilitat química.

ZYP

La pols ZYP està feta de zirconi que s'ha estabilitzat amb òxid d'itri i és una pols increïblement fina i altament reactiva.

Mètodes de fabricació

FRESAT/MOLICIÓ

La mòlta, també coneguda com a mòlta, és un mètode de producció de pols ceràmica en què la mida de les partícules d'una substància ceràmica es redueix fins que es transforma en pols.

CASTING DE CINTES

Un altre procés prevalent per produir pols ceràmiques és la fosa de cinta. S'utilitza en la producció de substrats de circuits integrats. A més, s'utilitza en la construcció de condensadors multicapa i estructures de paquets de circuits integrats. La colada es realitza repetidament sobre una superfície de suport utilitzant una pols ceràmica, un dissolvent orgànic i un aglutinant de polímer. El tefló o una altra substància antiadherent serveix de superfície portadora. A continuació, utilitzant la vora d'un ganivet, la combinació de pols ceràmica (slurry) es distribueix per la superfície llisa fins a un gruix predeterminat. Després de l'assecat, la capa de barreja de pols de ceràmica es prepara per al processament.

COMPACTE

La pols ceràmica es transforma mitjançant aquest procés del seu estat granular a un de més cohesionat i dens. Aquest procediment compacta la pols de ceràmica, com el seu nom indica. Es pot utilitzar el premsat en fred o el premsat en calent per compactar les partícules de ceràmica.

MOLDURA PER INJECCIÓ

L'emmotllament per injecció s'utilitza per produir materials ceràmics amb geometries complexes. Aquest procés es pot utilitzar per produir materials ceràmics en grans quantitats. L'emmotllament per injecció és un procés versàtil. S'utilitza tant per a ceràmica d'òxid com per a ceràmica no òxida. A més, és molt precís. El producte final de l'emmotllament per injecció és d'alta qualitat.

SLIP CASTING

La fosa antilliscant és un mètode de producció de ceràmica en pols que s'utilitza habitualment en ceràmica. Normalment, s'utilitza per fer formes difícils de fer amb una roda. La fosa de lliscament és un procediment llarg que pot trigar fins a 24 hores. A més, el producte acabat és precís i fiable. A Europa, la fosa de lliscament es remunta a la dècada de 1750, i a la Xina, encara més. La suspensió de la pols ceràmica permet que s'uneixi com un lliscament. A continuació, s'omple un motlle porós amb el barbotina. A mesura que s'asseca el motlle, formant una capa sòlida a partir dels relliscades.

CASTING EN GEL

La fosa en gel és un procés de fabricació de pols ceràmica que va començar al Canadà als anys 60. S'utilitza per crear formes ceràmiques complexes que són fortes i d'excel·lent qualitat. En aquest procediment, es combinen un monòmer, un reticulant i un iniciador de radicals lliures amb la pols ceràmica. A continuació, la combinació s'afegeix a una suspensió d'aigua. Per augmentar la rigidesa de la mescla, es polimeritza l'aglutinant que ja està present. A continuació, la combinació es transforma en un gel. La barreja de gel s'aboca en un motlle i s'hi deixa solidificar. Després de solidificar, la substància es retira del motlle i s'asseca. El producte acabat és un cos verd que posteriorment es sinteritza.

EXTRUSCIÓ

L'extrusió és un procés per fer pols ceràmica que es pot utilitzar per modelar el material en les formes desitjades. Estirant la pols ceràmica a través d'una matriu amb una secció transversal determinada. La producció de ceràmica amb seccions transversals intricades és possible amb aquesta tècnica. A més, no exerceix prou força sobre els materials per trencar-los. Els productes finals d'aquest procediment són forts i tenen un poliment superficial lloable. L'any 1797 es va fer el primer procediment d'extrusió. Ho va cometre una persona de nom Joseph Bramah. L'extrusió pot ser càlida, fresca o calenta. A una temperatura superior a la temperatura de recristal·lització del material, té lloc l'extrusió en calent. L'extrusió calenta té lloc per sobre de la temperatura ambient i per sota de la temperatura de recristal·lització del material, mentre que l'extrusió en fred es produeix a temperatura ambient.