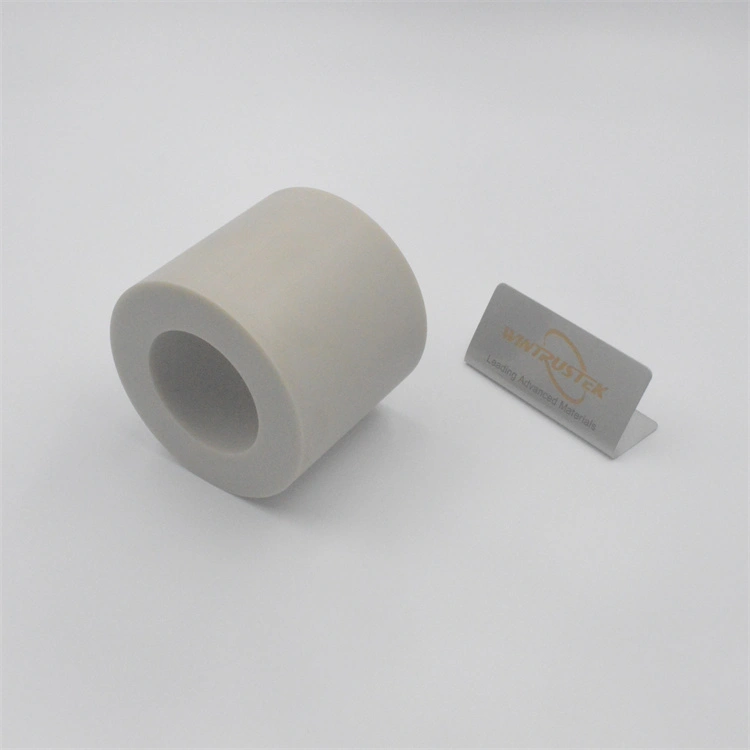

(Керамична пудраПроизведено отWintrustek)

Керамичен прахсе състои от керамични частици и добавки, които го правят по-лесен за използване при направата на компоненти. Свързващ агент се използва, за да задържи праха заедно след пресоване, докато освобождаващият агент прави възможно отстраняването на компактния компонент от матрицата за компактиране с лекота.

Материални примери

алуминий

Керамиката с химическа формула Al2O3 се нарича алуминиев оксид. Основните свойства на тези прахове са тяхната структура, чистота, твърдост и специфична повърхност.

АЛУМИНИЕВ НИТРИД

В полупроводниковата и електронната промишленост термичните и електрически качества на тези прахове са особено ценени.

ХЕКСАГОНАЛЕН БОРЕН НИТРИД

Шестоъгълен борен нитридима добра електрическа изолация, топлопроводимост и химическа стабилност.

ZYP

Прахът ZYP е направен от цирконий, който е стабилизиран с итриев оксид и е невероятно фин, силно реактивен прах.

Методи на производство

ФРЕЗОВАНЕ/ШЛИФОВАНЕ

Смилането, известно още като смилане, е метод за производство на керамичен прах, при който размерът на частиците на керамичното вещество се намалява, докато се трансформира в прахообразна форма.

ОТЛИВКА НА ЛЕНТА

Друг преобладаващ процес за производство на керамични прахове е леенето на лента. Използва се в производството на субстрати за интегрални схеми. Освен това се използва при конструирането на многослойни кондензатори и структури на пакети с интегрални схеми. Отливането се извършва многократно върху носеща повърхност, като се използва керамичен прах, органичен разтворител и полимерно свързващо вещество. Тефлон или друго незалепващо вещество служи като носеща повърхност. След това, с помощта на острието на нож, комбинацията от керамичен прах (суспензия) се разпределя по гладката повърхност до предварително определена дебелина. След изсъхване, слоят от керамична прахова смес се подготвя за обработка.

КОМПАКТЕН

Керамичният прах се трансформира чрез този процес от гранулирано състояние в по-сплотено и плътно. Тази процедура уплътнява керамичния прах, както подсказва името. За уплътняване на керамични частици може да се използва студено или горещо пресоване.

ИНЖЕКТИРАНЕ

Шприцоването се използва за производство на керамични материали със сложна геометрия. Този процес може да се използва за производство на керамични материали в големи количества. Шприцоването е универсален процес. Използва се както за оксидна, така и за неоксидна керамика. Освен това е много прецизен. Крайният продукт от леенето под налягане е с високо качество.

СЛИПКАСТИНГ

Шликерното леене е метод за производство на прахова керамика, който обикновено се използва в грънчарството. Обикновено се използва за създаване на форми, които са трудни за правене с помощта на колело. Леенето на шликер е продължителна процедура, която може да отнеме до 24 часа. Положителната страна е, че крайният продукт е точен и надежден. В Европа шликерното леене датира от 1750-те години, а в Китай датира още повече. Суспензията на керамичния прах му позволява да се събере като лист. След това пореста форма се запълва с шликера. Докато матрицата изсъхва, образувайки плътен слой от фишове.

ОТЛИВАНЕ НА ГЕЛ

Леенето на гел е процес на производство на керамичен прах, започнал в Канада през 60-те години на миналия век. Използва се за създаване на сложни керамични форми, които са здрави и с отлично качество. При тази процедура мономер, омрежващ агент и инициатор на свободни радикали се комбинират с керамичния прах. След това комбинацията се добавя към суспензия от вода. За да се увеличи твърдостта на сместа, свързващото вещество, което вече е налице, се полимеризира. След това комбинацията се трансформира в гел. Гелообразната смес се излива във форма и се оставя да се втвърди там. След втвърдяване веществото се изважда от формата и се изсушава. Крайният продукт е зелено тяло, което впоследствие се синтерова.

ЕКСТРУЗИРАНЕ

Екструдирането е процес за производство на керамичен прах, който може да се използва за формоване на материала в желани форми. Издърпване на керамичния прах през матрица с определено напречно сечение. С тази техника е възможно производството на керамика със сложно напречно сечение. Освен това, той не упражнява достатъчно сила върху материалите, за да ги напука. Крайните продукти от тази процедура са здрави и имат похвално полиране на повърхността. През 1797 г. е извършена първата процедура на екструдиране. Човек на име Джоузеф Брама го е извършил. Екструдирането може да бъде топло, хладно или горещо. При температура, по-висока от температурата на рекристализация на материала, се извършва горещо екструдиране. Топлото екструдиране се извършва над стайна температура и под температурата на рекристализация на материала, докато студеното екструдиране се случва при стайна температура.