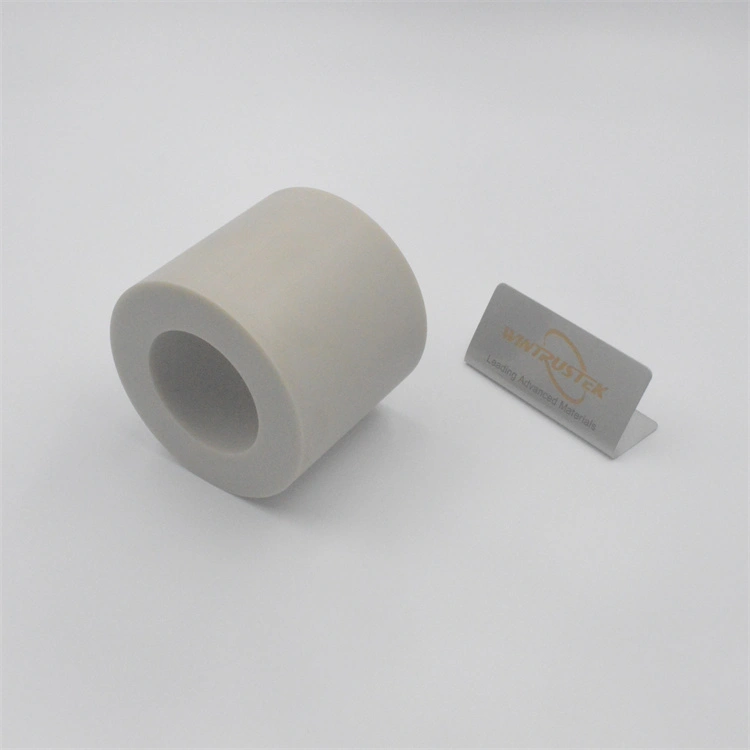

(Seramik TozuYapımcısıWintrustek)

Seramik tozubileşenlerin yapımında kullanımını kolaylaştıran seramik parçacıklardan ve katkı maddelerinden oluşur. Sıkıştırma sonrasında tozu bir arada tutmak için bir bağlayıcı madde kullanılırken ayırıcı bir madde, sıkıştırılmış bir bileşenin sıkıştırma kalıbından kolaylıkla çıkarılmasını mümkün kılar.

Malzeme örnekleri

ALÜMİNA

Al2O3 kimyasal formülüne sahip seramiklere alümina denir. Bu tozların temel özellikleri; yapıları, saflıkları, sertlikleri ve spesifik yüzey alanlarıdır.

ALÜMİNYUM NİTRÜR

Yarı iletken ve elektronik endüstrilerinde bu tozların termal ve elektriksel nitelikleri özellikle değerlidir.

ALTIGEN BOR NİTRÜR

Altıgen bor nitrürİyi bir elektrik yalıtımına, termal iletkenliğe ve kimyasal stabiliteye sahiptir.

ZYP

ZYP tozu, itriyum oksit ile stabilize edilmiş zirkonyadan yapılmıştır ve inanılmaz derecede ince, oldukça reaktif bir tozdur.

Üretim Yöntemleri

FREZE/TAŞLAMA

Öğütme olarak da bilinen öğütme, seramik bir maddenin parçacık boyutunun toz formuna dönüşene kadar küçültüldüğü seramik tozu üretme yöntemidir.

BANT DÖKÜM

Seramik tozları üretmek için yaygın olarak kullanılan bir diğer süreç ise şerit dökümdür. Entegre devre substratlarının üretiminde kullanılır. Ayrıca çok katmanlı kapasitörlerin ve entegre devre paket yapılarının yapımında da kullanılmaktadır. Döküm, bir seramik tozu, bir organik çözücü ve bir polimer bağlayıcı kullanılarak bir taşıyıcı yüzey üzerinde tekrar tekrar gerçekleştirilir. Teflon veya başka yapışmaz bir madde taşıyıcı yüzey görevi görür. Daha sonra bir bıçağın kenarı kullanılarak seramik tozu kombinasyonu (bulamaç) pürüzsüz yüzey boyunca önceden belirlenen bir kalınlığa kadar dağıtılır. Kuruduktan sonra seramik tozu karışımı tabakası işlenmek üzere hazırlanır.

KOMPAKT

Bu işlemle seramik tozu granül halinden daha yapışkan ve yoğun bir hale dönüştürülür. Bu prosedür adından da anlaşılacağı gibi seramik tozunu sıkıştırır. Seramik parçacıkları sıkıştırmak için soğuk presleme veya sıcak presleme kullanılabilir.

ENJEKSİYON KALIPLAMA

Enjeksiyon kalıplama, karmaşık geometrilere sahip seramik malzemeler üretmek için kullanılır. Bu işlem büyük miktarlarda seramik malzeme üretmek için kullanılabilir. Enjeksiyon kalıplama çok yönlü bir işlemdir. Hem oksit seramikler hem de oksit olmayan seramikler için kullanılır. Ayrıca son derece hassastır. Enjeksiyon kalıplamanın son ürünü yüksek kalitededir.

KAYMA DÖKÜM

Slip döküm, çömlekçilikte yaygın olarak kullanılan bir toz seramik üretim yöntemidir. Tipik olarak tekerlek kullanarak yapılması zor olan şekilleri yapmak için kullanılır. Kayma dökümü 24 saate kadar sürebilen uzun bir prosedürdür. Artı tarafta, bitmiş ürün doğru ve güvenilirdir. Avrupa'da slip dökümün tarihi 1750'li yıllara, Çin'de ise daha da eskilere dayanmaktadır. Seramik tozunun süspansiyonu, onun bir kayma halinde bir araya gelmesini sağlar. Daha sonra gözenekli bir kalıp, astarla doldurulur. Kalıp kurudukça kaymalardan katı bir tabaka oluşur.

JEL DÖKÜM

Jel döküm, 1960'larda Kanada'da başlayan bir seramik tozu üretim sürecidir. Güçlü ve mükemmel kalitede karmaşık seramik şekiller oluşturmak için kullanılır. Bu prosedürde bir monomer, çapraz bağlayıcı ve serbest radikal başlatıcı seramik tozuyla birleştirilir. Daha sonra bileşim bir su süspansiyonuna eklenir. Karışımın sertliğini arttırmak için halihazırda mevcut olan bağlayıcı polimerize edilir. Kombinasyon daha sonra bir jele dönüşür. Jel karışımı bir kalıba dökülür ve orada katılaşmasına izin verilir. Katılaştıktan sonra madde kalıptan çıkarılır ve kurutulur. Bitmiş ürün, daha sonra sinterlenen yeşil bir gövdedir.

EKSTRÜZYON

Ekstrüzyon, malzemeyi istenilen şekillerde kalıplamak için kullanılabilecek seramik tozu yapma işlemidir. Seramik tozunun belirli bir kesite sahip bir kalıptan çekilmesi. Bu teknikle karmaşık kesitlere sahip seramiklerin üretimi mümkündür. Ayrıca malzemelere onları çatlatacak kadar kuvvet uygulamaz. Bu prosedürün son ürünleri güçlüdür ve övgüye değer bir yüzey cilasına sahiptir. 1797 yılında ilk ekstrüzyon işlemi gerçekleştirildi. Bunu Joseph Bramah adında bir kişi yaptı. Ekstrüzyon sıcak, soğuk veya sıcak olabilir. Malzemenin yeniden kristalleşme sıcaklığından daha yüksek bir sıcaklıkta sıcak ekstrüzyon gerçekleşir. Sıcak ekstrüzyon oda sıcaklığının üzerinde ve malzemenin yeniden kristalleşme sıcaklığının altında gerçekleşirken, soğuk ekstrüzyon oda sıcaklığında gerçekleşir.