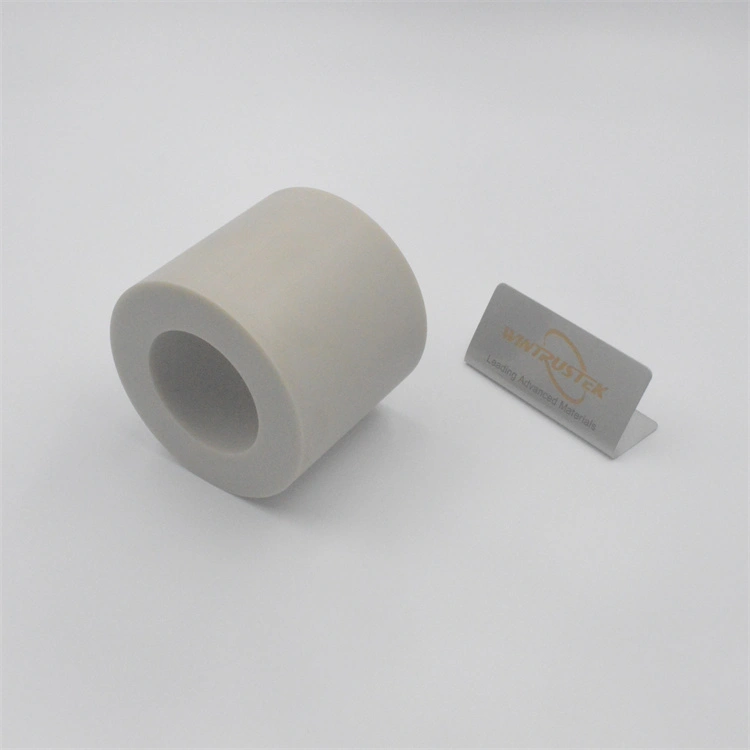

(సిరామిక్ పౌడర్ద్వారా ఉత్పత్తి చేయబడిందిWintrustek)

సిరామిక్ పౌడర్సిరామిక్ కణాలు మరియు సంకలితాలతో తయారు చేయబడింది, ఇవి భాగాలను తయారు చేయడానికి ఉపయోగించడాన్ని సులభతరం చేస్తాయి. కాంపాక్షన్ తర్వాత పొడిని కలిపి ఉంచడానికి బైండింగ్ ఏజెంట్ ఉపయోగించబడుతుంది, అయితే విడుదల ఏజెంట్ కాంపాక్షన్ డై నుండి కుదించబడిన భాగాన్ని సులభంగా తొలగించడాన్ని సాధ్యం చేస్తుంది.

మెటీరియల్ ఉదాహరణలు

అల్యూమినా

Al2O3 అనే రసాయన సూత్రంతో కూడిన సిరామిక్ను అల్యూమినా అంటారు. ఈ పొడుల యొక్క ప్రాథమిక లక్షణాలు వాటి నిర్మాణం, స్వచ్ఛత, కాఠిన్యం మరియు నిర్దిష్ట ఉపరితల వైశాల్యం.

అల్యూమినియం నైట్రైడ్

సెమీకండక్టర్ మరియు ఎలక్ట్రానిక్స్ పరిశ్రమలలో, ఈ పొడుల యొక్క ఉష్ణ మరియు విద్యుత్ లక్షణాలు ప్రత్యేకించి విలువైనవి.

షట్కోణ బోరాన్ నైట్రైడ్

షట్కోణ బోరాన్ నైట్రైడ్మంచి విద్యుత్ ఇన్సులేషన్, ఉష్ణ వాహకత మరియు రసాయన స్థిరత్వం ఉన్నాయి.

ZYP

ZYP పౌడర్ జిర్కోనియాతో తయారు చేయబడింది, ఇది యట్రియం ఆక్సైడ్తో స్థిరీకరించబడింది మరియు ఇది నమ్మశక్యంకాని విధంగా చక్కటి, అత్యంత రియాక్టివ్ పౌడర్.

తయారీ పద్ధతులు

మిల్లింగ్/గ్రైండింగ్

మిల్లింగ్, గ్రౌండింగ్ అని కూడా పిలుస్తారు, ఇది సిరామిక్ పౌడర్ను ఉత్పత్తి చేసే ఒక పద్ధతి, దీనిలో సిరామిక్ పదార్ధం యొక్క కణ పరిమాణం పొడి రూపంలోకి మార్చబడే వరకు తగ్గించబడుతుంది.

టేప్ కాస్టింగ్

సిరామిక్ పొడులను ఉత్పత్తి చేయడానికి మరొక ప్రబలమైన ప్రక్రియ టేప్ కాస్టింగ్. ఇది ఇంటిగ్రేటెడ్ సర్క్యూట్ సబ్స్ట్రేట్ల ఉత్పత్తిలో ఉపయోగించబడుతుంది. అదనంగా, ఇది బహుళస్థాయి కెపాసిటర్లు మరియు ఇంటిగ్రేటెడ్ సర్క్యూట్ ప్యాకేజీ నిర్మాణాల నిర్మాణంలో ఉపయోగించబడుతుంది. సిరామిక్ పౌడర్, ఆర్గానిక్ ద్రావకం మరియు పాలిమర్ బైండర్ని ఉపయోగించి క్యారియర్ ఉపరితలంపై కాస్టింగ్ పదేపదే జరుగుతుంది. టెఫ్లాన్ లేదా మరొక నాన్-స్టిక్ పదార్థం క్యారియర్ ఉపరితలంగా పనిచేస్తుంది. అప్పుడు, కత్తి యొక్క అంచుని ఉపయోగించి, సిరామిక్ పౌడర్ కలయిక (ముద్ద) మృదువైన ఉపరితలం అంతటా ముందుగా నిర్ణయించిన మందంతో పంపిణీ చేయబడుతుంది. ఎండబెట్టిన తర్వాత, సిరామిక్ పౌడర్ మిశ్రమం యొక్క పొర ప్రాసెసింగ్ కోసం సిద్ధం చేయబడింది.

కాంపాక్ట్

సిరామిక్ పౌడర్ ఈ ప్రక్రియ ద్వారా దాని కణిక స్థితి నుండి మరింత పొందికగా మరియు దట్టంగా మారుతుంది. ఈ విధానం పేరు సూచించినట్లుగా, సిరామిక్ పౌడర్ను కుదించబడుతుంది. సిరామిక్ కణాలను కాంపాక్ట్ చేయడానికి కోల్డ్ ప్రెస్సింగ్ లేదా హాట్ ప్రెస్సింగ్ ఉపయోగించవచ్చు.

ఇంజెక్షన్ మౌల్డింగ్

ఇంజెక్షన్ మౌల్డింగ్ సంక్లిష్ట జ్యామితితో సిరామిక్ పదార్థాలను ఉత్పత్తి చేయడానికి ఉపయోగించబడుతుంది. పెద్ద పరిమాణంలో సిరామిక్ పదార్థాలను ఉత్పత్తి చేయడానికి ఈ ప్రక్రియను ఉపయోగించవచ్చు. ఇంజెక్షన్ మౌల్డింగ్ అనేది ఒక బహుముఖ ప్రక్రియ. ఇది ఆక్సైడ్ సిరామిక్స్ మరియు నాన్-ఆక్సైడ్ సిరామిక్స్ రెండింటికీ ఉపయోగించబడుతుంది. అదనంగా, ఇది చాలా ఖచ్చితమైనది. ఇంజెక్షన్ మౌల్డింగ్ యొక్క తుది ఉత్పత్తి అధిక నాణ్యత కలిగి ఉంటుంది.

స్లిప్ కాస్టింగ్

స్లిప్ కాస్టింగ్ అనేది సాధారణంగా కుండల తయారీలో ఉపయోగించే పౌడర్ సిరామిక్ ఉత్పత్తి పద్ధతి. సాధారణంగా, ఇది చక్రాన్ని ఉపయోగించడం కష్టంగా ఉండే ఆకృతులను తయారు చేయడానికి ఉపయోగించబడుతుంది. స్లిప్ కాస్టింగ్ అనేది సుదీర్ఘమైన ప్రక్రియ, దీనికి గరిష్టంగా 24 గంటల సమయం పట్టవచ్చు. ప్లస్ వైపు, తుది ఉత్పత్తి ఖచ్చితమైనది మరియు నమ్మదగినది. ఐరోపాలో, స్లిప్ కాస్టింగ్ 1750ల నాటిది మరియు చైనాలో, ఇది ఇంకా ఎక్కువ కాలం నాటిది. సిరామిక్ పౌడర్ యొక్క సస్పెన్షన్ అది స్లిప్గా కలిసి రావడానికి వీలు కల్పిస్తుంది. అప్పుడు ఒక పోరస్ అచ్చు స్లిప్తో నిండి ఉంటుంది. అచ్చు ఎండినప్పుడు, స్లిప్స్ నుండి ఘన పొరను ఏర్పరుస్తుంది.

జెల్ కాస్టింగ్

జెల్ కాస్టింగ్ అనేది 1960లలో కెనడాలో ప్రారంభమైన సిరామిక్ పౌడర్ తయారీ ప్రక్రియ. బలమైన మరియు అద్భుతమైన నాణ్యత కలిగిన క్లిష్టమైన సిరామిక్ ఆకృతులను రూపొందించడానికి ఇది ఉపయోగించబడుతుంది. ఈ విధానంలో, మోనోమర్, క్రాస్-లింకర్ మరియు ఫ్రీ రాడికల్ ఇనిషియేటర్ సిరామిక్ పౌడర్తో కలుపుతారు. అప్పుడు కలయిక నీటి సస్పెన్షన్కు జోడించబడుతుంది. మిశ్రమం యొక్క దృఢత్వాన్ని పెంచడానికి, ఇప్పటికే ఉన్న బైండర్ పాలిమరైజ్ చేయబడింది. అప్పుడు కలయిక జెల్గా మారుతుంది. జెల్ మిశ్రమం ఒక అచ్చులో పోస్తారు మరియు అక్కడ పటిష్టం చేయడానికి అనుమతించబడుతుంది. ఘనీభవించిన తరువాత, పదార్ధం అచ్చు నుండి తీసివేయబడుతుంది మరియు ఎండబెట్టబడుతుంది. తుది ఉత్పత్తి ఆకుపచ్చ శరీరం, ఇది తరువాత సిన్టర్ చేయబడుతుంది.

EXTRUSTION

ఎక్స్ట్రూషన్ అనేది సిరామిక్ పౌడర్ను తయారు చేయడానికి ఒక ప్రక్రియ, ఇది పదార్థాన్ని కావలసిన ఆకారాల్లోకి మార్చడానికి ఉపయోగించవచ్చు. ఒక నిర్దిష్ట క్రాస్-సెక్షన్తో డై ద్వారా సిరామిక్ పౌడర్ను లాగడం. క్లిష్టమైన క్రాస్-సెక్షన్లతో సిరామిక్స్ ఉత్పత్తి ఈ సాంకేతికతతో సాధ్యమవుతుంది. అంతేకాకుండా, వాటిని పగులగొట్టడానికి పదార్థాలపై తగినంత శక్తిని ప్రయోగించదు. ఈ ప్రక్రియ యొక్క తుది ఉత్పత్తులు బలమైనవి మరియు మెచ్చుకోదగిన ఉపరితల పాలిష్ను కలిగి ఉంటాయి. 1797 లో, మొదటి వెలికితీత ప్రక్రియ జరిగింది. జోసెఫ్ బ్రహ్మ అనే వ్యక్తి దీనికి పాల్పడ్డాడు. వెలికితీత వెచ్చగా, చల్లగా లేదా వేడిగా ఉండవచ్చు. పదార్థం యొక్క రీక్రిస్టలైజేషన్ ఉష్ణోగ్రత కంటే ఎక్కువ ఉష్ణోగ్రత వద్ద, వేడి వెలికితీత జరుగుతుంది. వెచ్చని వెలికితీత గది ఉష్ణోగ్రత కంటే ఎక్కువ మరియు పదార్థం యొక్క రీక్రిస్టలైజేషన్ ఉష్ణోగ్రత కంటే తక్కువగా ఉంటుంది, అయితే చల్లని వెలికితీత గది ఉష్ణోగ్రత వద్ద జరుగుతుంది.