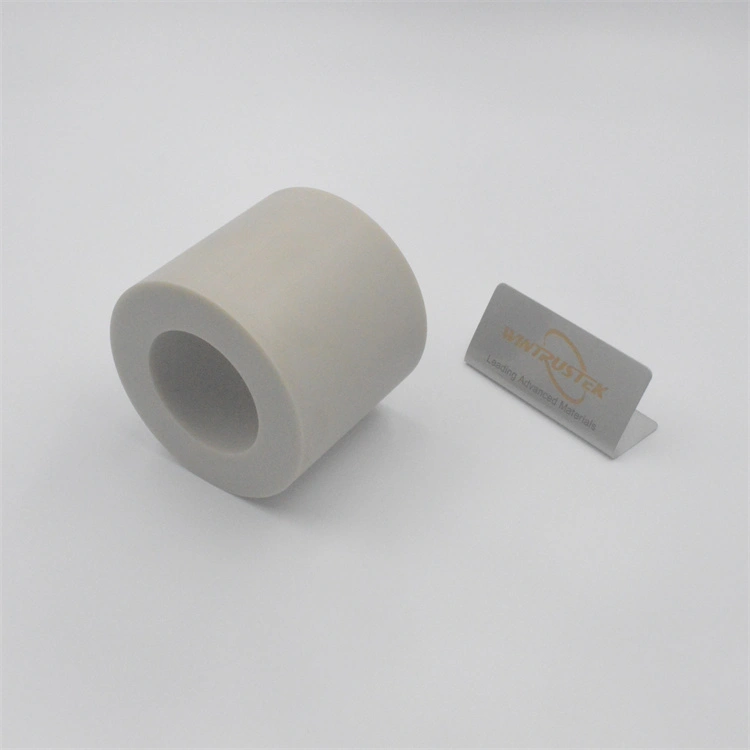

(Keramični prahProizvajalecWintrustek)

Keramični prahje sestavljen iz keramičnih delcev in dodatkov, ki olajšajo uporabo pri izdelavi komponent. Vezivo se uporablja za ohranjanje prahu skupaj po stiskanju, medtem ko ločilno sredstvo omogoča enostavno odstranitev stisnjene komponente iz matrice za stiskanje.

Materialni primeri

ALUMINA

Keramika s kemijsko formulo Al2O3 se imenuje aluminijev oksid. Primarne lastnosti teh praškov so njihova struktura, čistost, trdota in specifična površina.

ALUMINIJEV NITRID

V polprevodniški in elektronski industriji so toplotne in električne lastnosti teh praškov še posebej cenjene.

HEKSAGONALNI BOROV NITRID

Heksagonalni borov nitridima dobro električno izolacijo, toplotno prevodnost in kemično stabilnost.

ZYP

ZYP prah je narejen iz cirkonijevega oksida, ki je bil stabiliziran z itrijevim oksidom in je neverjetno fin, zelo reaktiven prah.

Metode izdelave

REZKANJE/BRUŠENJE

Mletje, znano tudi kot mletje, je metoda izdelave keramičnega prahu, pri kateri se velikost delcev keramične snovi zmanjša, dokler se ne pretvori v praškasto obliko.

LITJE TRAKU

Drug razširjen postopek za proizvodnjo keramičnih praškov je ulivanje s trakom. Uporablja se pri izdelavi podlag za integrirana vezja. Poleg tega se uporablja pri izdelavi večplastnih kondenzatorjev in struktur paketov integriranih vezij. Ulivanje poteka večkrat na nosilno površino z uporabo keramičnega prahu, organskega topila in polimernega veziva. Teflon ali druga snov proti prijemanju služi kot nosilna površina. Nato z robom noža mešanico keramičnega prahu (gnojnico) porazdelimo po gladki površini do vnaprej določene debeline. Po sušenju je plast mešanice keramičnega prahu pripravljena za obdelavo.

KOMPAKTNA

Keramični prah se s tem postopkom spremeni iz zrnatega stanja v bolj kohezivno in gosto. Ta postopek kompaktira keramični prah, kot že ime pove. Za kompaktiranje keramičnih delcev se lahko uporablja hladno ali vroče stiskanje.

BRIZGANJE

Brizganje se uporablja za proizvodnjo keramičnih materialov s kompleksno geometrijo. Ta postopek se lahko uporablja za proizvodnjo keramičnih materialov v velikih količinah. Brizganje je vsestranski postopek. Uporablja se tako za oksidno keramiko kot za neoksidno keramiko. Poleg tega je zelo natančen. Končni izdelek brizganja je visoke kakovosti.

SLIP CASTING

Drsno litje je metoda proizvodnje keramike v prahu, ki se običajno uporablja v lončarstvu. Običajno se uporablja za izdelavo oblik, ki jih je težko izdelati s kolesom. Ulivanje zdrsa je dolgotrajen postopek, ki lahko traja tudi do 24 ur. Pozitivna stran je, da je končni izdelek natančen in zanesljiv. V Evropi zdrsno litje sega v petdeseta leta 17. stoletja, na Kitajskem pa še dlje. Suspenzija keramičnega prahu omogoča, da se združi v listič. Nato se s slipom napolni porozni kalup. Ko se kalup suši, tvori trdno plast iz zdrsov.

LITJE GELOV

Ulivanje gela je postopek izdelave keramičnega prahu, ki se je začel v Kanadi v šestdesetih letih prejšnjega stoletja. Uporablja se za ustvarjanje zapletenih keramičnih oblik, ki so močne in odlične kakovosti. Pri tem postopku so monomer, zamreževalec in iniciator prostih radikalov kombinirani s keramičnim prahom. Kombinacijo nato dodamo vodni suspenziji. Za povečanje togosti zmesi je že prisotno vezivo polimerizirano. Kombinacija se nato spremeni v gel. Zmes gela vlijemo v kalup in pustimo, da se tam strdi. Po strjevanju se snov odstrani iz kalupa in posuši. Končni izdelek je zeleno telo, ki se nato sintra.

IZTISANJE

Ekstrudiranje je postopek za izdelavo keramičnega prahu, ki se lahko uporablja za oblikovanje materiala v želene oblike. Vlečenje keramičnega prahu skozi matrico z določenim prečnim prerezom. S to tehniko je možna izdelava keramike z zapletenimi prerezi. Poleg tega ne izvaja dovolj sile na materiale, da bi ti počili. Končni izdelki tega postopka so močni in imajo hvale vredno površinsko poliranje. Leta 1797 je bil izveden prvi postopek iztiskanja. Oseba po imenu Joseph Bramah ga je zagrešila. Ekstrudiranje je lahko toplo, hladno ali vroče. Pri temperaturi, ki je višja od temperature rekristalizacije materiala, pride do vroče ekstruzije. Toplo iztiskanje poteka nad sobno temperaturo in pod temperaturo prekristalizacije materiala, medtem ko hladno iztiskanje poteka pri sobni temperaturi.