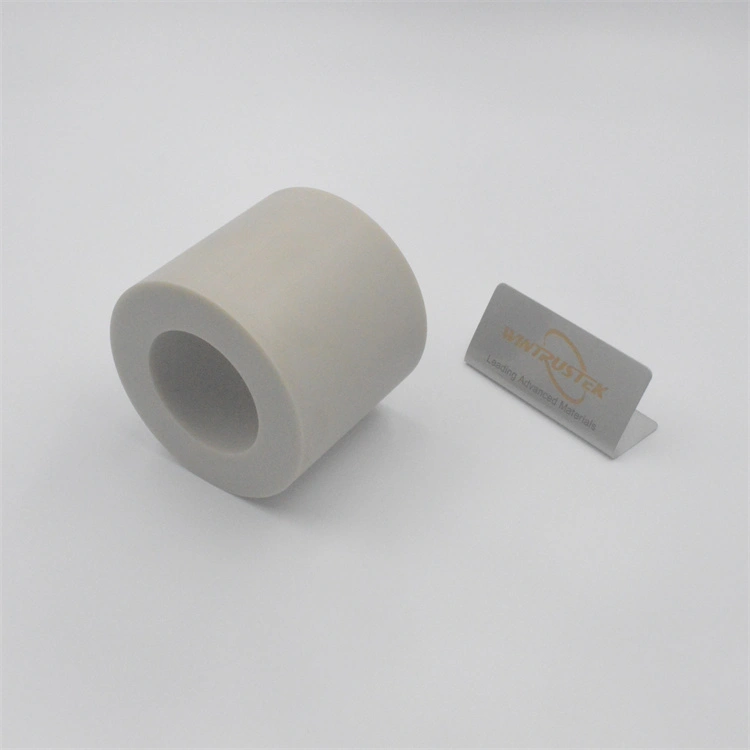

(Keramický prášokProdukovalWintrustek)

Keramický prášoksa skladá z keramických častíc a prísad, ktoré uľahčujú použitie pri výrobe komponentov. Spojivo sa používa na udržanie prášku pohromade po zhutnení, zatiaľ čo uvoľňovacie činidlo umožňuje ľahko odstrániť zhutnenú zložku z lisovacej formy.

Materiálne príklady

ALUMINA

Keramika s chemickým vzorcom Al2O3 sa nazýva oxid hlinitý. Primárne vlastnosti týchto práškov sú ich štruktúra, čistota, tvrdosť a špecifický povrch.

NITRID HLINÍKA

V polovodičovom a elektronickom priemysle sú tepelné a elektrické vlastnosti týchto práškov obzvlášť cenené.

ŠESTIHRANNÝ NITRID BÓRU

Šesťhranný nitrid bórumá dobrú elektrickú izoláciu, tepelnú vodivosť a chemickú stabilitu.

ZYP

Prášok ZYP je vyrobený zo zirkónu, ktorý bol stabilizovaný oxidom ytritým a je to neuveriteľne jemný, vysoko reaktívny prášok.

Výrobné metódy

FRÉZOVANIE/BRÚSENIE

Mletie, tiež známe ako mletie, je spôsob výroby keramického prášku, pri ktorom sa veľkosť častíc keramickej látky zmenšuje, až kým sa nepremení na práškovú formu.

ODLIEVANIE PÁSKY

Ďalším prevládajúcim procesom výroby keramických práškov je odlievanie pásky. Používa sa pri výrobe substrátov integrovaných obvodov. Okrem toho sa používa pri konštrukcii viacvrstvových kondenzátorov a štruktúr balíkov integrovaných obvodov. Odlievanie sa opakovane uskutočňuje na povrchu nosiča pomocou keramického prášku, organického rozpúšťadla a polymérneho spojiva. Ako nosný povrch slúži teflón alebo iná nepriľnavá látka. Potom sa pomocou ostria noža kombinácia keramického prášku (kaša) rozdelí po hladkom povrchu do vopred stanovenej hrúbky. Po vysušení je vrstva keramickej práškovej zmesi pripravená na spracovanie.

KOMPAKTNÉ

Keramický prášok sa týmto procesom transformuje zo svojho granulovaného stavu na súdržnejší a hustejší. Tento postup zhutňuje keramický prášok, ako naznačuje názov. Na zhutnenie keramických častíc možno použiť lisovanie za studena alebo lisovanie za tepla.

VSTREKOVANIE

Vstrekovanie sa používa na výrobu keramických materiálov so zložitou geometriou. Tento proces možno použiť na výrobu keramických materiálov vo veľkých množstvách. Vstrekovanie je všestranný proces. Používa sa ako pre oxidovú keramiku, tak aj pre neoxidovú keramiku. Navyše je vysoko presný. Konečný produkt vstrekovania je vysokej kvality.

ODLIATOK SLIP

Slip casting je metóda výroby práškovej keramiky, ktorá sa bežne používa v hrnčiarstve. Zvyčajne sa používa na vytváranie tvarov, ktoré je ťažké vytvoriť pomocou kolesa. Slip casting je zdĺhavý postup, ktorý môže trvať až 24 hodín. Pozitívom je, že hotový výrobok je presný a spoľahlivý. V Európe sa odlievanie sklzu datuje do 50. rokov 18. storočia a v Číne sa datuje ešte viac. Suspenzia keramického prášku umožňuje, aby sa spojil ako sklz. Potom sa šmýkačkou naplní pórovitá forma. Keď forma schne, vytvorí sa pevná vrstva zo sklíčok.

GÉLOVÝ ODLIATOK

Odlievanie gélu je proces výroby keramického prášku, ktorý sa začal v Kanade v 60. rokoch minulého storočia. Používa sa na vytváranie zložitých keramických tvarov, ktoré sú pevné a vynikajúcej kvality. Pri tomto postupe sa s keramickým práškom kombinujú monomér, sieťovadlo a iniciátor voľných radikálov. Zmes sa potom pridá k suspenzii vody. Na zvýšenie tuhosti zmesi sa už prítomné spojivo polymerizuje. Zmes sa potom premení na gél. Gélová zmes sa naleje do formy a nechá sa tam stuhnúť. Po stuhnutí sa hmota vyberie z formy a vysuší. Hotovým výrobkom je zelené telo, ktoré sa následne speká.

EXTRÚZIA

Extrúzia je proces výroby keramického prášku, ktorý možno použiť na formovanie materiálu do požadovaných tvarov. Preťahovanie keramického prášku cez matricu s konkrétnym prierezom. Touto technikou je možná výroba keramiky so zložitými prierezmi. Navyše nevyvíja dostatočnú silu na materiály, aby ich popraskal. Finálne produkty tohto postupu sú pevné a majú chvályhodný povrchový lesk. V roku 1797 sa uskutočnila prvá extrúzia. Spáchala to osoba menom Joseph Bramah. Extrúzia môže byť teplá, studená alebo horúca. Pri teplote vyššej ako je teplota rekryštalizácie materiálu prebieha extrúzia za tepla. Teplá extrúzia prebieha nad izbovou teplotou a pod rekryštalizačnou teplotou materiálu, zatiaľ čo studená extrúzia prebieha pri izbovej teplote.