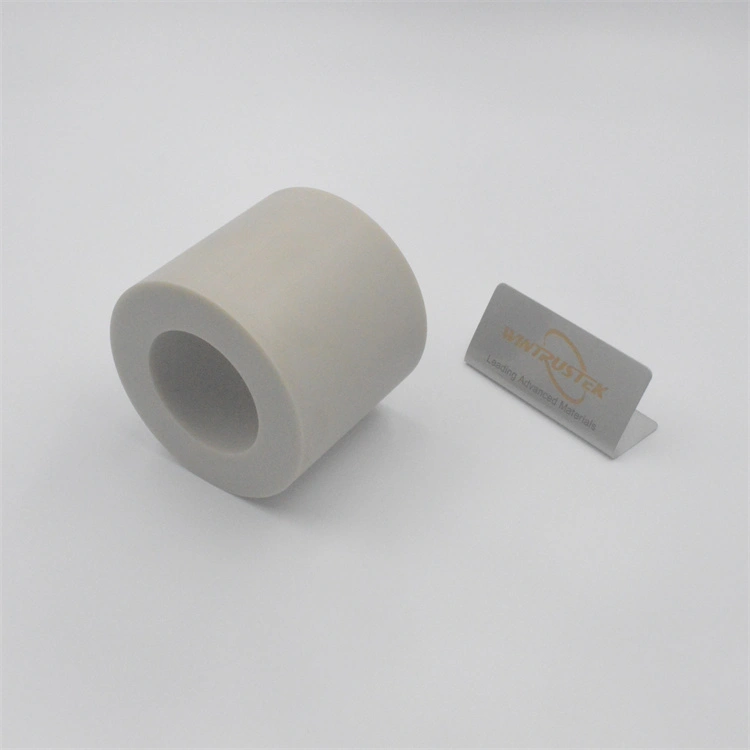

(Pó cerâmicoProduzido porWintrustek)

Pó cerâmicoé composto por partículas cerâmicas e aditivos que facilitam o uso na fabricação de componentes. Um agente ligante é usado para manter o pó unido após a compactação, enquanto um agente desmoldante torna possível remover facilmente um componente compactado da matriz de compactação.

Exemplos de materiais

ALUMINA

A cerâmica com fórmula química Al2O3 é chamada de alumina. As propriedades primárias desses pós são estrutura, pureza, dureza e área superficial específica.

NITRETO DE ALUMÍNIO

Nas indústrias de semicondutores e eletrônica, as qualidades térmicas e elétricas desses pós são particularmente valorizadas.

NITRETO DE BORO HEXAGONAL

Nitreto de boro hexagonaltem bom isolamento elétrico, condutividade térmica e estabilidade química.

ZIP

O pó ZYP é feito de zircônia estabilizada com óxido de ítrio e é um pó incrivelmente fino e altamente reativo.

Métodos de fabricação

FRESAGEM/MOAGEM

A moagem, também conhecida como moagem, é um método de produção de pó cerâmico no qual o tamanho das partículas de uma substância cerâmica é reduzido até que se transforme em pó.

FUNDIÇÃO DE FITA

Outro processo predominante para a produção de pós cerâmicos é a fundição de fita. É empregado na produção de substratos de circuitos integrados. Além disso, é utilizado na construção de capacitores multicamadas e estruturas de pacotes de circuitos integrados. A fundição ocorre repetidamente em uma superfície de suporte usando um pó cerâmico, um solvente orgânico e um aglutinante polimérico. Teflon ou outra substância antiaderente serve como superfície de suporte. Em seguida, usando o fio de uma faca, a combinação de pó cerâmico (pasta) é distribuída pela superfície lisa até uma espessura pré-determinada. Após a secagem, a camada de mistura de pó cerâmico é preparada para processamento.

COMPACTAR

O pó cerâmico é transformado através deste processo do seu estado granular para um mais coeso e denso. Esse procedimento compacta o pó cerâmico, como o nome sugere. A prensagem a frio ou a quente pode ser usada para compactar partículas cerâmicas.

MOLDAGEM POR INJEÇÃO

A moldagem por injeção é usada para produzir materiais cerâmicos com geometrias complexas. Este processo pode ser usado para produzir materiais cerâmicos em grandes quantidades. A moldagem por injeção é um processo versátil. É usado tanto para cerâmicas de óxido quanto para cerâmicas não-óxidos. Além disso, é altamente preciso. O produto final da moldagem por injeção é de alta qualidade.

FUNDIÇÃO DESLIZANTE

A fundição por deslizamento é um método de produção de cerâmica em pó comumente empregado em cerâmica. Normalmente, é utilizado para fazer formas difíceis de fazer com uma roda. A fundição deslizante é um procedimento demorado que pode levar até 24 horas. Do lado positivo, o produto final é preciso e confiável. Na Europa, a fundição por deslizamento remonta à década de 1750 e, na China, é ainda mais antiga. A suspensão do pó cerâmico permite que ele se junte como uma pasta. Um molde poroso é então preenchido com a barbotina. À medida que o molde seca, forma-se uma camada sólida a partir das barbotinas.

GEL FUNDIÇÃO

A fundição em gel é um processo de fabricação de pó cerâmico que começou no Canadá na década de 1960. É empregado para criar formas cerâmicas complexas, fortes e de excelente qualidade. Neste procedimento, um monômero, um reticulador e um iniciador de radical livre são combinados com o pó cerâmico. A combinação é então adicionada a uma suspensão de água. Para aumentar a rigidez da mistura, o ligante já presente é polimerizado. A combinação então se transforma em um gel. A mistura de gel é despejada em um molde e ali solidificada. Após solidificar, a substância é retirada do molde e seca. O produto final é um corpo verde que é posteriormente sinterizado.

EXTRUSSÃO

A extrusão é um processo de fabricação de pó cerâmico que pode ser usado para moldar o material nos formatos desejados. Puxar o pó cerâmico através de uma matriz com seção transversal específica. A produção de cerâmicas com seções transversais complexas é possível com esta técnica. Além disso, não exerce força suficiente sobre os materiais para quebrá-los. Os produtos finais deste procedimento são fortes e possuem um polimento superficial louvável. Em 1797 foi realizado o primeiro procedimento de extrusão. Uma pessoa chamada Joseph Bramah cometeu isso. A extrusão pode ser quente, fria ou quente. A uma temperatura superior à temperatura de recristalização do material, ocorre a extrusão a quente. A extrusão a quente ocorre acima da temperatura ambiente e abaixo da temperatura de recristalização do material, enquanto a extrusão a frio ocorre à temperatura ambiente.