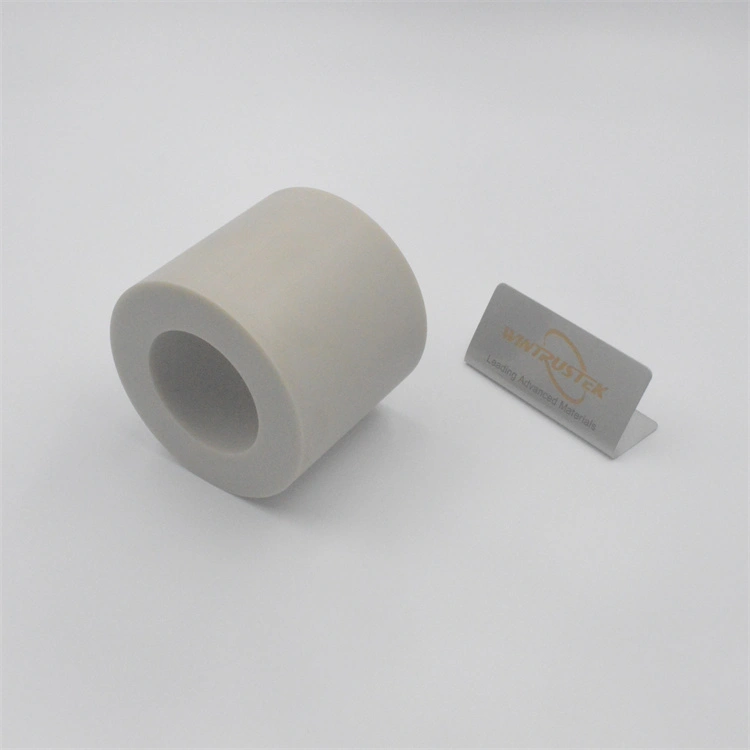

(सिरेमिक पावडरनिर्मितWintrustek)

सिरेमिक पावडरसिरॅमिक कण आणि ऍडिटीव्ह्सपासून बनलेले आहे जे घटक बनवण्यासाठी वापरणे सोपे करते. कॉम्पॅक्शननंतर पावडर एकत्र ठेवण्यासाठी बाइंडिंग एजंटचा वापर केला जातो, तर रिलीझ एजंट कॉम्पॅक्शन डायमधून कॉम्पॅक्ट केलेला घटक सहजपणे काढणे शक्य करते.

साहित्य उदाहरणे

एल्युमिना

रासायनिक सूत्र Al2O3 सह सिरॅमिकला अल्युमिना म्हणतात. या पावडरचे प्राथमिक गुणधर्म म्हणजे त्यांची रचना, शुद्धता, कडकपणा आणि विशिष्ट पृष्ठभागाचे क्षेत्रफळ.

ॲल्युमिनियम नायट्राइड

सेमीकंडक्टर आणि इलेक्ट्रॉनिक्स उद्योगांमध्ये, या पावडरचे थर्मल आणि इलेक्ट्रिकल गुण विशेषतः मूल्यवान आहेत.

हेक्सागोनल बोरॉन नायट्राइड

षटकोनी बोरॉन नायट्राइडचांगले इलेक्ट्रिकल इन्सुलेशन, थर्मल चालकता आणि रासायनिक स्थिरता आहे.

ZYP

ZYP पावडर झिरकोनियापासून बनलेली आहे जी य्ट्रिअम ऑक्साईडसह स्थिर केली गेली आहे आणि एक आश्चर्यकारकपणे सूक्ष्म, अत्यंत प्रतिक्रियाशील पावडर आहे.

उत्पादन पद्धती

दळणे / पीसणे

दळणे, ज्याला ग्राइंडिंग असेही म्हटले जाते, ही सिरेमिक पावडर तयार करण्याची एक पद्धत आहे ज्यामध्ये सिरेमिक पदार्थाच्या कणांचा आकार पावडरमध्ये बदलेपर्यंत कमी केला जातो.

टेप कास्टिंग

सिरेमिक पावडर तयार करण्यासाठी आणखी एक प्रचलित प्रक्रिया म्हणजे टेप कास्टिंग. हे एकात्मिक सर्किट सब्सट्रेट्सच्या उत्पादनात वापरले जाते. याव्यतिरिक्त, हे मल्टीलेयर कॅपेसिटर आणि एकात्मिक सर्किट पॅकेज स्ट्रक्चर्सच्या बांधकामात वापरले जाते. सिरेमिक पावडर, सेंद्रिय सॉल्व्हेंट आणि पॉलिमर बाईंडर वापरून वाहक पृष्ठभागावर वारंवार कास्टिंग केले जाते. टेफ्लॉन किंवा इतर नॉन-स्टिक पदार्थ वाहक पृष्ठभाग म्हणून काम करतात. नंतर, चाकूच्या काठाचा वापर करून, सिरॅमिक पावडरचे मिश्रण (स्लरी) गुळगुळीत पृष्ठभागावर पूर्वनिर्धारित जाडीवर वितरित केले जाते. कोरडे झाल्यानंतर, प्रक्रियेसाठी सिरॅमिक पावडर मिश्रणाचा थर तयार केला जातो.

कॉम्पॅक्ट

सिरॅमिक पावडर या प्रक्रियेद्वारे त्याच्या दाणेदार अवस्थेतून अधिक एकसंध आणि घनतेमध्ये बदलते. नावाप्रमाणेच ही प्रक्रिया सिरेमिक पावडर कॉम्पॅक्ट करते. सिरेमिक कण कॉम्पॅक्ट करण्यासाठी कोल्ड प्रेसिंग किंवा हॉट प्रेसिंगचा वापर केला जाऊ शकतो.

इंजेक्शन मोल्डिंग

इंजेक्शन मोल्डिंग जटिल भूमितीसह सिरेमिक सामग्री तयार करण्यासाठी वापरली जाते. या प्रक्रियेचा वापर मोठ्या प्रमाणात सिरेमिक साहित्य तयार करण्यासाठी केला जाऊ शकतो. इंजेक्शन मोल्डिंग ही एक बहुमुखी प्रक्रिया आहे. हे ऑक्साईड सिरॅमिक्स आणि नॉन-ऑक्साइड सिरेमिक दोन्हीसाठी वापरले जाते. याव्यतिरिक्त, ते अत्यंत अचूक आहे. इंजेक्शन मोल्डिंगचे अंतिम उत्पादन उच्च दर्जाचे आहे.

स्लिप कास्टिंग

स्लिप कास्टिंग ही पावडर सिरेमिक उत्पादन पद्धत आहे जी सामान्यतः भांडीमध्ये वापरली जाते. सामान्यतः, चाक वापरून बनवणे कठीण असलेले आकार तयार करण्यासाठी याचा वापर केला जातो. स्लिप कास्टिंग ही एक लांबलचक प्रक्रिया आहे ज्यास 24 तास लागू शकतात. अधिक बाजूने, तयार झालेले उत्पादन अचूक आणि विश्वासार्ह आहे. युरोपमध्ये, स्लिप कास्टिंग 1750 च्या दशकातील आहे आणि चीनमध्ये ते आणखी पूर्वीचे आहे. सिरेमिक पावडरचे निलंबन ते स्लिप म्हणून एकत्र येण्यास सक्षम करते. सच्छिद्र साचा नंतर स्लिपमध्ये भरला जातो. जसजसा साचा सुकतो तसतसे स्लिप्समधून एक घन थर तयार होतो.

जेल कास्टिंग

जेल कास्टिंग ही एक सिरेमिक पावडर उत्पादन प्रक्रिया आहे जी कॅनडामध्ये 1960 च्या दशकात सुरू झाली. हे मजबूत आणि उत्कृष्ट दर्जाचे गुंतागुंतीचे सिरेमिक आकार तयार करण्यासाठी वापरले जाते. या प्रक्रियेमध्ये, मोनोमर, क्रॉस-लिंकर आणि फ्री रॅडिकल इनिशिएटर सिरेमिक पावडरसह एकत्र केले जातात. हे मिश्रण नंतर पाण्याच्या निलंबनात जोडले जाते. मिश्रणाचा कडकपणा वाढवण्यासाठी, आधीच उपस्थित असलेले बाईंडर पॉलिमराइज्ड आहे. या मिश्रणाचे नंतर जेलमध्ये रूपांतर होते. जेलचे मिश्रण एका साच्यात ओतले जाते आणि तेथे घट्ट होऊ दिले जाते. घन झाल्यानंतर, पदार्थ साच्यातून काढून वाळवला जातो. तयार झालेले उत्पादन एक हिरवे शरीर आहे जे नंतर sintered आहे.

बाहेर काढणे

एक्सट्रूझन ही सिरेमिक पावडर बनवण्याची प्रक्रिया आहे जी सामग्रीला इच्छित आकारात साचा बनवण्यासाठी वापरली जाऊ शकते. एका विशिष्ट क्रॉस-सेक्शनसह डायद्वारे सिरेमिक पावडर खेचणे. या तंत्राने गुंतागुंतीच्या क्रॉस-सेक्शनसह सिरेमिकचे उत्पादन शक्य आहे. शिवाय, ते क्रॅक करण्यासाठी सामग्रीवर पुरेसे बल लावत नाही. या प्रक्रियेची अंतिम उत्पादने मजबूत आहेत आणि त्यांची पृष्ठभागाची प्रशंसनीय पॉलिश आहे. 1797 मध्ये, पहिली एक्सट्रूझन प्रक्रिया पार पडली. जोसेफ ब्रामा नावाच्या व्यक्तीने ते केले. एक्सट्रूजन उबदार, थंड किंवा गरम असू शकते. सामग्रीच्या रीक्रिस्टलायझेशन तापमानापेक्षा जास्त तापमानात, गरम एक्सट्रूजन होते. उबदार एक्सट्रूझन खोलीच्या तपमानाच्या वर आणि सामग्रीच्या रीक्रिस्टलायझेशन तापमानापेक्षा कमी होते, तर कोल्ड एक्सट्रूझन खोलीच्या तापमानावर होते.