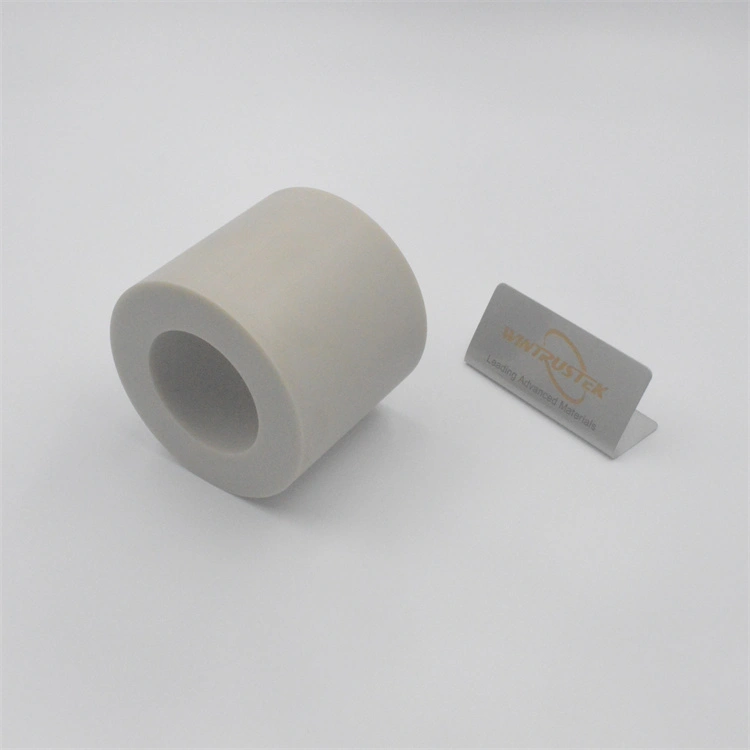

(Керамички правПроизведено одВинтрустек)

Керамички правсе состои од керамички честички и адитиви кои го олеснуваат користењето за изработка на компоненти. Средство за врзување се користи за одржување на прашокот заедно по набивањето, додека средството за ослободување овозможува лесно отстранување на набиената компонента од матрицата за набивање.

Материјални примери

АЛУМИНА

Керамиката со хемиска формула Al2O3 се нарекува алумина. Примарните својства на овие прашоци се нивната структура, чистота, цврстина и специфична површина.

АЛУМИНИУМ НИТРИД

Во индустријата за полупроводници и електроника, топлинските и електричните квалитети на овие прашоци се особено ценети.

ХЕКСАГОНАЛЕН БОРОН НИТРИД

Хексагонален бор нитридима добра електрична изолација, топлинска спроводливост и хемиска стабилност.

ZYP

Прашокот ZYP е направен од цирконија кој е стабилизиран со итриум оксид и е неверојатно фин, високо реактивен прав.

Производствени методи

ФРЕЛЕЊЕ/МЛЕСЕЊЕ

Мелењето, познато и како мелење, е метод за производство на керамички прав во кој големината на честичките на керамичката супстанција се намалува додека не се трансформира во форма на прав.

ЛИЕЊЕ НА ЛЕНТА

Друг распространет процес за производство на керамички прашоци е лиење на лента. Се користи во производството на подлоги за интегрирано коло. Дополнително, се користи во изградбата на повеќеслојни кондензатори и структури на пакети со интегрирани кола. Лиење постојано се одвива на носачка површина користејќи керамички прав, органски растворувач и полимерно врзивно средство. Тефлон или друга нелеплива супстанција служи како површина на носачот. Потоа, со помош на работ на ножот, комбинацијата на керамички прав (кашеста маса) се дистрибуира низ мазната површина до однапред одредена дебелина. По сушењето, слојот од смесата од керамички прав се подготвува за обработка.

КОМПАКТЕН

Керамичкиот прав преку овој процес се трансформира од неговата зрнеста состојба во покохезивна и погуста. Оваа постапка го набива керамичкиот прав, како што сугерира името. Ладно цедење или топло пресување може да се користи за набивање на керамички честички.

КАЛАСИРАЊЕ СО ИНЈЕКЦИЈА

Калапот со инјектирање се користи за производство на керамички материјали со сложени геометрии. Овој процес може да се користи за производство на керамички материјали во големи количини. Калапот со инјектирање е разновиден процес. Се користи и за оксидна керамика и за неоксидна керамика. Покрај тоа, тој е многу прецизен. Крајниот производ на лиење со инјектирање е со висок квалитет.

ЛИЕЊЕ СЛИЗП

Лиење со лизгање е метод на производство на керамика во прав кој вообичаено се користи во керамиката. Вообичаено, се користи за да се направат форми што тешко се прават со помош на тркало. Лиење со лизгање е долга процедура која може да потрае до 24 часа. Позитивната страна е што готовиот производ е точен и сигурен. Во Европа, лиењето со лизгање датира од 1750-тите, а во Кина уште повеќе. Суспензијата на керамичкиот прав му овозможува да се спои како лизгање. Порозен калап потоа се полни со ливчето. Како што се суши калапот, формирајќи цврст слој од лизгачите.

ЛИЕЊЕ ГЕЛ

Лиење гел е процес на производство на керамички прав кој започна во Канада во 1960-тите. Се користи за создавање сложени керамички форми кои се силни и со одличен квалитет. Во оваа постапка, мономер, вкрстено поврзување и иницијатор на слободни радикали се комбинираат со керамичкиот прав. Комбинацијата потоа се додава во суспензија од вода. За да се зголеми вкочанетоста на смесата, врзивно средство што е веќе присутно се полимеризира. Комбинацијата потоа се трансформира во гел. Смесата со гел се истура во калап и се остава таму да се зацврсти. По зацврстувањето, супстанцијата се отстранува од калапот и се суши. Готовиот производ е зелено тело кое последователно се синтерува.

ЕКСТРУЦИЈА

Екструзијата е процес за правење керамички прав кој може да се користи за обликување на материјалот во посакуваните форми. Повлекување на керамичкиот прав низ матрица со одреден пресек. Со оваа техника е можно производство на керамика со сложени пресеци. Понатаму, не врши доволно сила на материјалите за да ги пука. Финалните производи од оваа постапка се силни и имаат пофално полирање на површината. Во 1797 година беше спроведена првата постапка на истиснување. Лицето по име Џозеф Брама го извршило тоа. Екструзијата може да биде топла, ладна или топла. На температура повисока од температурата на рекристализација на материјалот, се врши топло истиснување. Топлото истиснување се случува над собна температура и под температурата на рекристализација на материјалот, додека ладното истиснување се случува на собна температура.