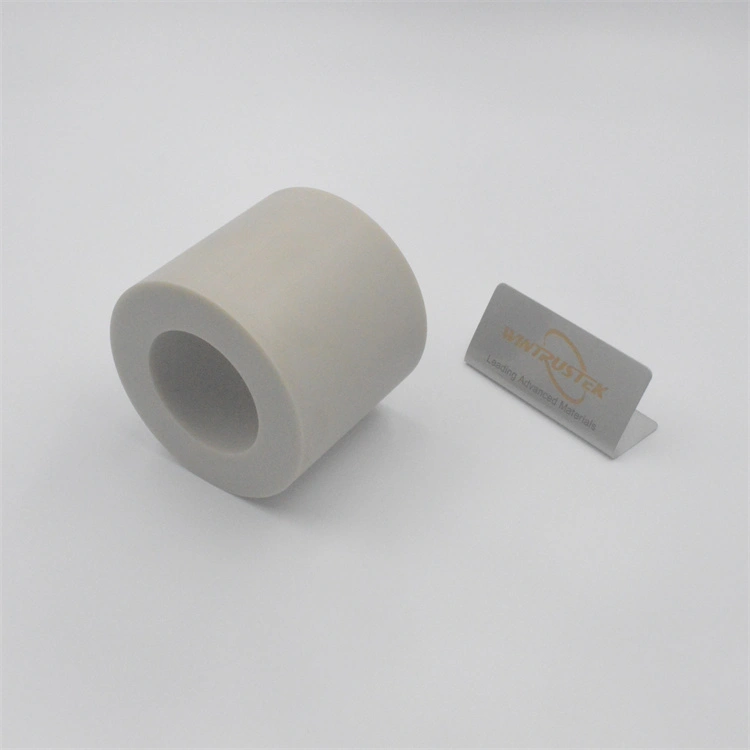

(Keramyske poederProdusearre trochWintrustek)

Keramyske poederbestiet út keramyske dieltsjes en tafoegings dy't it makliker meitsje foar it meitsjen fan komponinten. In bindmiddel wurdt brûkt om it poeder byinoar te hâlden nei ferpakking, wylst in lossingsmiddel it mooglik makket om in ferpakte komponint út 'e ferdichtingsdie mei gemak te ferwiderjen.

Materiaal foarbylden

ALUMINA

Keramyk mei de gemyske formule Al2O3 wurdt alumina neamd. De primêre eigenskippen fan dizze poeders binne har struktuer, suverens, hurdens en spesifyk oerflak.

ALUMINIUM NITRIDE

Yn 'e semiconductor- en elektroanika-yndustry wurde de termyske en elektryske kwaliteiten fan dizze poeders benammen wurdearre.

HEXAGONAL BORONNITRIDE

Hexagonal boronitridehat goede elektryske isolaasje, termyske conductivity, en gemyske stabiliteit.

ZYP

ZYP-poeder is makke fan sirkonia dat is stabilisearre mei yttriumoxide en is in ongelooflijk fyn, heul reaktyf poeder.

Manufacturing Metoaden

MILLING / GRINDING

Frezen, ek wol slypjen neamd, is in metoade foar it produsearjen fan keramyske poeder wêrby't de partikelgrutte fan in keramyske stof wurdt fermindere oant it wurdt omfoarme ta poederfoarm.

TAPE CASTING

In oar foarkommend proses foar it produsearjen fan keramyske poeders is tape casting. It wurdt brûkt yn 'e produksje fan yntegreare circuitsubstraten. Derneist wurdt it brûkt yn 'e bou fan multilayer-kondensators en struktueren fan yntegreare circuitpakketten. Gieten fynt ferskate kearen plak op in dragerflak mei in keramyske poeder, in organysk oplosmiddel en in polymeerbinder. Teflon of in oare non-stick stof tsjinnet as drager oerflak. Dan, mei de râne fan in mes, wurdt de keramyske poederkombinaasje (slurry) ferspraat oer it glêde oerflak nei in foarbepaalde dikte. Nei it droegjen wurdt de laach fan keramyske poedergemerming taret foar ferwurking.

KOMPAKT

Keramyske poeder wurdt fia dit proses omfoarme fan har korrelige steat nei in mear gearhingjende en dichte. Dizze proseduere kompakte keramyske poeder, lykas de namme al fermoeden docht. Kâld drukken as hjit drukken kin brûkt wurde om keramyske dieltsjes te kompaktearjen.

INJECTION MOLDING

Ynjeksjefoarmjen wurdt brûkt om keramyske materialen te meitsjen mei komplekse geometryn. Dit proses kin brûkt wurde om keramyske materialen yn grutte hoemannichten te produsearjen. Ynjeksjefoarmjen is in alsidige proses. It wurdt brûkt foar sawol okside keramyk as net-okside keramyk. Derneist is it heul presys. It einprodukt fan ynjeksjefoarmjen is fan hege kwaliteit.

SLIP CASTING

Slip casting is in poederkeramyske produksjemetoade dy't gewoanlik wurdt brûkt yn ierdewurk. Typysk wurdt it brûkt om foarmen te meitsjen dy't lestich binne te meitsjen mei in tsjil. Slip casting is in lange proseduere dy't oant 24 oeren kin duorje. Oan 'e positive kant is it ôfmakke produkt akkuraat en betrouber. Yn Jeropa datearret slip casting út 'e 1750's, en yn Sina datearret it noch mear. De ophinging fan it keramyske poeder makket it mooglik om byinoar te kommen as in slip. In poreuze skimmel wurdt dan fol mei de slip. As de skimmel droeget, foarmje in fêste laach fan 'e slips.

GEL CASTING

Gel casting is in keramyk poeder manufacturing proses dat begûn yn Kanada yn de jierren 1960. It wurdt brûkt om yngewikkelde keramyske foarmen te meitsjen dy't sterk en fan poerbêste kwaliteit binne. Yn dizze proseduere wurde in monomer, cross-linker, en frije radikale inisjatyfnimmer kombinearre mei it keramyske poeder. De kombinaasje wurdt dan tafoege oan in suspensie fan wetter. Om de stivens fan it mingsel te fergrutsjen, wurdt it bynmiddel dat al oanwêzich is polymerisearre. De kombinaasje feroaret dan yn in gel. It gel mingsel wurdt getten yn in skimmel en tastien te fêstigjen dêr. Nei it fêstjen wurdt de stof út 'e skimmel helle en droege. It ôfmakke produkt is in grien lichem dat dêrnei sintere wurdt.

EKSTRUSJE

Extrusion is in proses foar it meitsjen fan keramyske poeder dat kin wurde brûkt om it materiaal yn winske foarmen te foarmjen. It keramyske poeder troch in die mei in bepaalde trochsneed lûke. De produksje fan keramyk mei yngewikkelde dwerstrochsneed is mooglik mei dizze technyk. Fierder oefenet it net genôch krêft út op 'e materialen om se te kraken. De definitive produkten fan dizze proseduere binne sterk en hawwe in lofberensbere oerflak polish. Yn 1797 waard de earste ekstruderingsproseduere útfierd. In persoan mei de namme fan Joseph Bramah die it. Extrusion kin waarm, koel of hyt wêze. By in temperatuer dy't heger is as de rekristallisaasjetemperatuer fan it materiaal fynt hjitte ekstrudering plak. Warm extrusion fynt plak boppe keamertemperatuer en ûnder de rekristallisaasjetemperatuer fan it materiaal, wylst kâlde extrusion bart by keamertemperatuer.