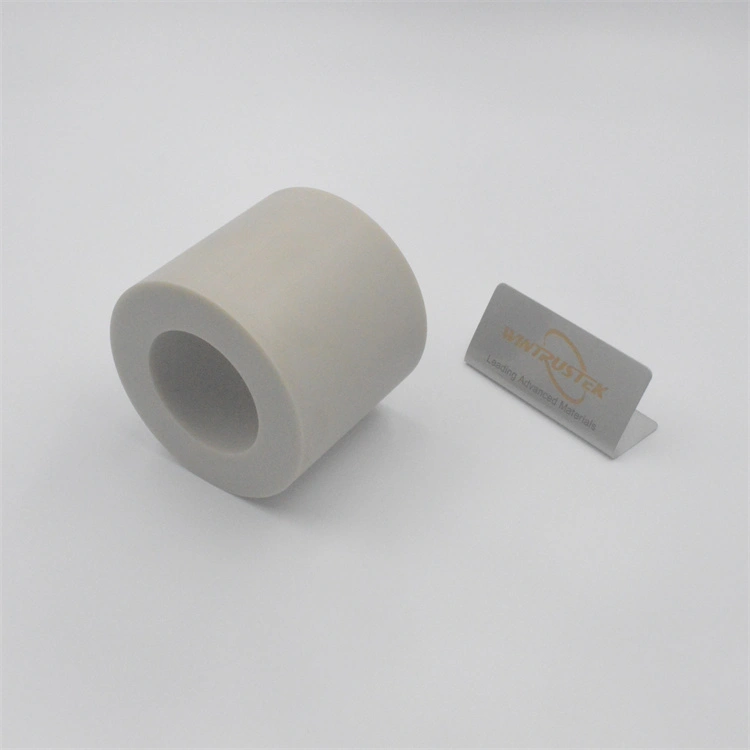

Ränist ja lämmastikust koosnev mittemetalliline ühend, räninitriid (Si3N4) on samuti täiustatud keraamiline materjal, millel on kõige kohandatavamad mehaanilised, termilised ja elektrilised omadused. Lisaks on see enamiku teiste keraamikatega võrreldes suure jõudlusega keraamika, millel on madal soojuspaisumistegur ja mis pakub suurepärast soojuslöögikindlust.

Funktsioonid

Tänu madalale soojuspaisumistegurile on materjalil väga kõrge soojuslöögikindlus ja hea purunemiskindlus. Si3N4 toorikud on löökide ja põrutuste suhtes vastupidavad. Need toorikud taluvad töötemperatuuri kuni 1400 °C ning on vastupidavad kemikaalidele, söövitavatele mõjudele ja spetsiifilistele sulametallidele nagu alumiinium, aga ka hapetele ja leeliselistele lahustele. Teine omadus on selle madal tihedus. Selle madal tihedus on 3,2–3,3 g/cm3, mis on peaaegu sama kerge kui alumiinium (2,7 g/cm3), ja selle maksimaalne paindetugevus on ≥900 MPa.

Lisaks iseloomustab Si3N4 kõrge kulumiskindlus ja see ületab enamiku metallide kõrgtemperatuuriomadused (nt tugevus kõrgel temperatuuril ja roomamiskindlus). See pakub suurepärase kombinatsiooni roomamis- ja oksüdatsioonikindlusest ning ületab enamiku metallide kõrge temperatuuri võime. Tänu madalale soojusjuhtivusele ja tugevale kulumiskindlusele peab see vastu ka kõige karmimates tingimustes kõige nõudlikumates tööstuslikes rakendustes. Lisaks on räninitriid suurepärane võimalus, kui on vaja kõrge temperatuuri ja suure koormusega võimeid.

Omadused

● Suur purunemiskindlus

● Hea paindetugevus

● Äärmiselt madal tihedus

● Uskumatult tugev termilise šoki vastupidavus

● Kõrge töötemperatuur oksüdeerivas keskkonnas

Tootmismeetod

Räninitriidi valmistamiseks kasutatud viis erinevat protsessi viivad veidi erinevate töömaterjalide ja rakendusteni.

SRBSN (reaktsiooniga seotud räninitriid)

GPSN (gaasurõhuga paagutatud räninitriid)

HPSN (kuumpressitud räninitriid)

HIP-SN (kuum-isostaatiliselt pressitud räninitriid)

RBSN (reaktsiooniga seotud räninitriid)

Nende viie hulgas on GPSN kõige sagedamini kasutatav tootmismeetod.

Rakenduse näited

Valguse pallid ja veerevad elemendid

Tänu oma suurele purunemiskindlusele ja headele triboloogilistele omadustele sobib räninitriidkeraamika ideaalselt kasutamiseks kuulidena ja veereelementidena kergete, ülitäpsete laagrite, raskete keraamiliste vormimistööriistade ja suure pingega autokomponentide jaoks. Lisaks kasutavad keevitustehnikad materjalide tugevat termilise šoki vastupidavust ja vastupidavust kõrgele temperatuurile.

Kõrge temperatuuriga rakendused

Lisaks on seda pikka aega kasutatud kõrge temperatuuriga rakendustes. Asjaolu, et see on üks väheseid monoliitseid keraamilisi materjale, mis talub vesinik/hapnik rakettmootorite tekitatud äärmuslikke termilisi šokke ja temperatuurigradiente.

Autotööstus

Praegu kasutatakse räninitriidmaterjali peamiselt autotööstuses mootoriosade ja mootoritarvikute jaoks, nagu turboülelaadurid väiksema inertsuse ja mootori viivituse ja heitgaaside vähendamiseks, hõõgküünlad kiiremaks käivitamiseks, heitgaasi reguleerimisventiilid kiirenduse suurendamiseks ja hoovapadjad gaasimootorite jaoks, et vähendada kulumist.

Elektroonikatööstus

Tänu oma erinevatele elektrilistele omadustele kasutatakse mikroelektroonika rakendustes rännitriidi üha enam isolaatori ja keemilise barjäärina seadmete ohutuks pakendamiseks mõeldud integraallülituste tootmisel. Räninitriidi kasutatakse passiveerimiskihina, millel on kõrge difusioonitõke naatriumioonide ja vee vastu, mis on mikroelektroonikas kaks peamist korrosiooni ja ebastabiilsuse põhjust. Analoogseadmete kondensaatorites kasutatakse ainet ka polüränikihtide vahelise elektriisolaatorina.

Järeldus

Räninitriidkeraamika on kasulikud materjalid. Igal selle keraamika tüübil on ainulaadsed omadused, mis muudavad selle kasulikuks erinevates sektorites. Räninitriidkeraamika paljude sortide mõistmine muudab konkreetse rakenduse jaoks parima valimise lihtsaks.