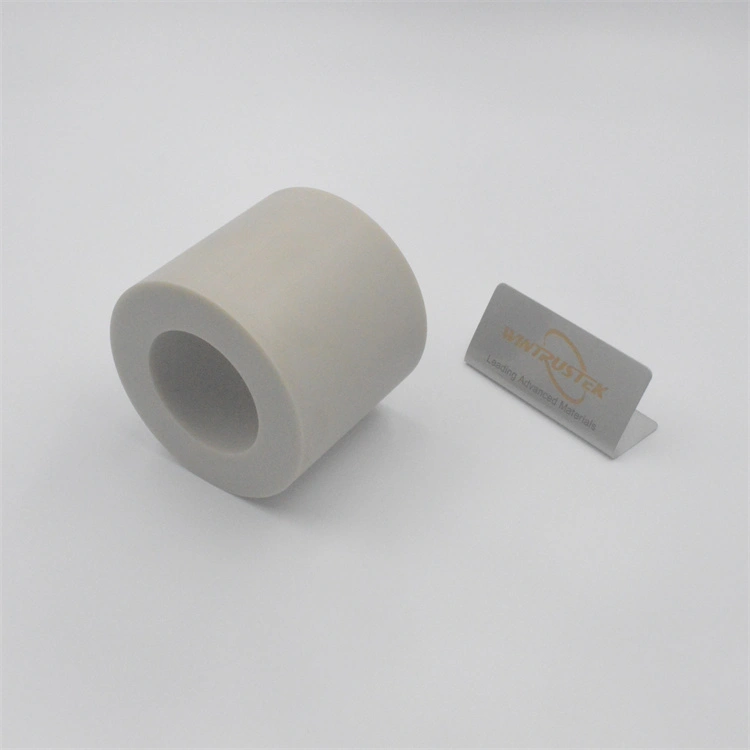

(Keramisk pulverProduceret afWintrustek)

Keramisk pulverbestår af keramiske partikler og additiver, der gør det nemmere at bruge til fremstilling af komponenter. Et bindemiddel bruges til at holde pulveret sammen efter komprimering, mens et slipmiddel gør det muligt at fjerne en komprimeret komponent fra komprimeringsmatricen med lethed.

Materiale eksempler

ALUMINA

Keramik med den kemiske formel Al2O3 kaldes alumina. De primære egenskaber ved disse pulvere er deres struktur, renhed, hårdhed og specifikke overfladeareal.

ALUMINIUMNITRID

I halvleder- og elektronikindustrien er disse pulveres termiske og elektriske egenskaber særligt værdsat.

SEXAGONALT BORNITRID

Sekskantet bornitridhar god elektrisk isolering, termisk ledningsevne og kemisk stabilitet.

ZYP

ZYP-pulver er lavet af zirconia, der er blevet stabiliseret med yttriumoxid og er et utrolig fint, meget reaktivt pulver.

Fremstillingsmetoder

FRÆSNING/SLIBNING

Formaling, også kendt som slibning, er en metode til fremstilling af keramisk pulver, hvor partikelstørrelsen af et keramisk stof reduceres, indtil det omdannes til pulverform.

BÅNDSTØBNING

En anden udbredt proces til fremstilling af keramiske pulvere er tapestøbning. Det bruges i produktionen af integrerede kredsløbssubstrater. Derudover bruges det i konstruktionen af flerlagskondensatorer og integrerede kredsløbspakkestrukturer. Støbning finder gentagne gange sted på en bæreroverflade ved hjælp af et keramisk pulver, et organisk opløsningsmiddel og et polymerbindemiddel. Teflon eller et andet non-stick-stof tjener som bæreroverfladen. Derefter fordeles den keramiske pulverkombination (gylle) ved hjælp af kanten af en kniv over den glatte overflade til en forudbestemt tykkelse. Efter tørring forberedes laget af keramisk pulverblanding til behandling.

KOMPAKT

Keramisk pulver omdannes via denne proces fra sin granulære tilstand til en mere sammenhængende og tæt. Denne procedure komprimerer keramisk pulver, som navnet antyder. Koldpresning eller varmpresning kan bruges til at komprimere keramiske partikler.

SPRØJTESTØBNING

Sprøjtestøbning bruges til at fremstille keramiske materialer med komplekse geometrier. Denne proces kan bruges til at fremstille keramiske materialer i store mængder. Sprøjtestøbning er en alsidig proces. Det bruges til både oxidkeramik og ikke-oxidkeramik. Derudover er den meget præcis. Slutproduktet af sprøjtestøbning er af høj kvalitet.

SLIPSTØBNING

Slipstøbning er en pulverkeramisk produktionsmetode, der almindeligvis anvendes i keramik. Typisk bruges det til at lave figurer, der er svære at lave ved hjælp af et hjul. Slipstøbning er en langvarig procedure, der kan tage op til 24 timer. På plussiden er det færdige produkt nøjagtigt og pålideligt. I Europa går slipstøbning tilbage til 1750'erne, og i Kina går det endnu mere tilbage. Suspensionen af det keramiske pulver gør det muligt at komme sammen som en slip. En porøs form fyldes derefter med slipen. Efterhånden som formen tørrer, dannes der et fast lag fra slipsene.

GELSTØBNING

Gelstøbning er en keramisk pulverfremstillingsproces, der begyndte i Canada i 1960'erne. Det bruges til at skabe indviklede keramiske former, der er stærke og af fremragende kvalitet. I denne procedure kombineres en monomer, tværbinder og fri radikal-initiator med det keramiske pulver. Kombinationen tilsættes derefter til en suspension af vand. For at øge blandingens stivhed polymeriseres det allerede tilstedeværende bindemiddel. Kombinationen forvandles derefter til en gel. Gelblandingen hældes i en form og får lov til at størkne der. Efter størkning fjernes stoffet fra formen og tørres. Det færdige produkt er en grøn krop, der efterfølgende sintres.

EKSTRUSTION

Ekstrudering er en proces til fremstilling af keramisk pulver, der kan bruges til at forme materialet til ønskede former. Træk det keramiske pulver gennem en matrice med et bestemt tværsnit. Fremstillingen af keramik med indviklede tværsnit er mulig med denne teknik. Desuden udøver den ikke nok kraft på materialerne til at knække dem. De endelige produkter af denne procedure er stærke og har en prisværdig overfladepolering. I 1797 blev den første ekstruderingsprocedure udført. En person ved navn Joseph Bramah begik det. Ekstrudering kan være varm, kølig eller varm. Ved en temperatur, der er højere end materialets omkrystallisationstemperatur, sker varmekstrudering. Varmekstrudering foregår over stuetemperatur og under materialets omkrystallisationstemperatur, hvorimod koldekstrudering sker ved stuetemperatur.