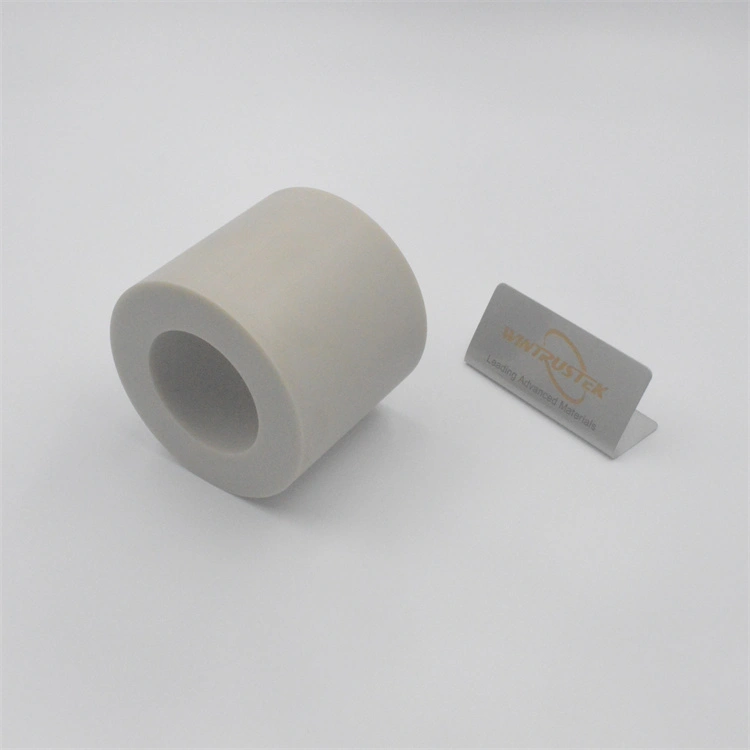

(Керамічная пудраПрадзюсерВінтрустэк)

Керамічная пудраскладаецца з керамічных часціц і дабавак, якія палягчаюць выкарыстанне для вырабу кампанентаў. Звязальны агент выкарыстоўваецца для ўтрымання парашка пасля ўшчыльнення, у той час як раздзяляльны агент дазваляе лёгка выдаліць ушчыльнены кампанент з прэс-формы.

Матэрыяльныя прыклады

Гліназём

Кераміка з хімічнай формулай Al2O3 называецца аксід алюмінія. Асноўнымі ўласцівасцямі гэтых парашкоў з'яўляюцца іх структура, чысціня, цвёрдасць і ўдзельная паверхня.

НІТРЫД АЛЮМІНІЯ

У паўправадніковай і электроннай прамысловасці цеплавыя і электрычныя якасці гэтых парашкоў асабліва цэняцца.

ГЕКСАГАНАЛЬНЫ НІТРЫД БОРУ

Гексагональный нітрыд борувалодае добрай электраізаляцыяй, цеплаправоднасцю і хімічнай устойлівасцю.

ZYP

Парашок ZYP зроблены з дыяксіду цырконія, які быў стабілізаваны аксідам ітрыю, і з'яўляецца неверагодна дробным парашком з высокай рэакцыйнай здольнасцю.

Метады вырабу

Фрэзераванне / шліфаванне

Здрабненне, таксама вядомае як драбненне, - гэта спосаб атрымання керамічнага парашка, пры якім памер часціц керамічнага рэчыва памяншаецца да таго часу, пакуль яно не ператворыцца ў форму парашка.

стужачны кастынг

Іншым распаўсюджаным працэсам вытворчасці керамічных парашкоў з'яўляецца стужкавае ліццё. Ён выкарыстоўваецца ў вытворчасці інтэгральных схем. Акрамя таго, ён выкарыстоўваецца ў канструкцыі шматслойных кандэнсатараў і інтэгральных схем. Ліццё шматкроць адбываецца на паверхні носьбіта з выкарыстаннем керамічнага парашка, арганічнага растваральніка і палімернага звязальнага. У якасці апорнай паверхні служыць тефлон або іншае антіпрігарная рэчыва. Затым лязом нажа керамічны парашок (суспензія) размяркоўваецца па гладкай паверхні да зададзенай таўшчыні. Пасля высыхання пласт керамічнай парашковай сумесі рыхтуецца да апрацоўкі.

КАМПАКТНА

У выніку гэтага працэсу керамічны парашок ператвараецца з грануляванага стану ў больш згуртаваны і шчыльны. Гэтая працэдура ўшчыльняе керамічны парашок, як вынікае з назвы. Для ўшчыльнення керамічных часціц можна выкарыстоўваць халоднае або гарачае прэсаванне.

ІНЖЭКЦЫЯ

Ліццё пад ціскам выкарыстоўваецца для вытворчасці керамічных матэрыялаў са складанай геаметрыяй. Гэты працэс можна выкарыстоўваць для вытворчасці керамічных матэрыялаў у вялікіх колькасцях. Ліццё пад ціскам - гэта універсальны працэс. Ён выкарыстоўваецца як для аксіднай, так і для неаксіднай керамікі. Акрамя таго, ён адрозніваецца высокай дакладнасцю. Канчатковы прадукт ліцця пад ціскам адрозніваецца высокай якасцю.

Шлікернае ліццё

Шлікернае ліццё - гэта спосаб вытворчасці парашковай керамікі, які звычайна выкарыстоўваецца ў кераміцы. Як правіла, ён выкарыстоўваецца для вырабу формаў, якія цяжка зрабіць з дапамогай колы. Кастынг - гэта працяглая працэдура, якая можа заняць да 24 гадзін. Са станоўчага боку, гатовы прадукт дакладны і надзейны. У Еўропе слізгальнае ліццё ўзыходзіць да 1750-х гадоў, а ў Кітаі - яшчэ больш. Завісь керамічнага парашка дазваляе яму аб'яднацца ў выглядзе слізгацення. Порыстая форма затым запаўняецца слізгаценнем. Па меры высыхання форма ўтварае суцэльны пласт з накладак.

ЛІЦЦЁ ГЕЛЮ

Ліццё гелем - гэта працэс вытворчасці керамічнага парашка, які пачаўся ў Канадзе ў 1960-х гадах. Ён выкарыстоўваецца для стварэння складаных керамічных формаў, якія адрозніваюцца трываласцю і выдатнай якасцю. У гэтай працэдуры манамер, сшывальнік і ініцыятар свабодных радыкалаў спалучаюцца з керамічным парашком. Затым камбінацыю дадаюць у водную завісь. Для павелічэння калянасці сумесі ўжо наяўнае злучнае полимеризуют. Затым камбінацыя ператвараецца ў гель. Гелевую сумесь выліваюць у форму і даюць там застыць. Пасля застывання субстанцыю вымаюць з формы і сушаць. Гатовы прадукт уяўляе сабой зялёнае цела, якое пасля спекается.

ЭКСТРУЗІЯ

Экструзія - гэта працэс вырабу керамічнага парашка, які можа быць выкарыстаны для фарміравання матэрыялу ў патрэбныя формы. Працягванне керамічнага парашка праз плашку з пэўным перасекам. Вытворчасць керамікі са складаным папярочным сячэннем магчыма з дапамогай гэтай тэхнікі. Акрамя таго, ён не аказвае дастатковай сілы на матэрыялы, каб разбіць іх. Канчатковыя прадукты гэтай працэдуры трывалыя і маюць пахвальную паліроўку паверхні. У 1797 годзе была праведзена першая працэдура экструзіі. Гэта здзейсніў чалавек па імені Джозэф Брама. Экструзія можа быць цёплай, прахалоднай або гарачай. Пры тэмпературы, вышэйшай за тэмпературу рэкрышталізацыі матэрыялу, адбываецца гарачая экструзія. Цёплая экструзія адбываецца пры тэмпературы вышэй пакаёвай і ніжэй тэмпературы рэкрышталізацыі матэрыялу, тады як халодная экструзія адбываецца пры пакаёвай тэмпературы.